Тормозная система автомобиля

Система торможения относится к основным устройствам обеспечения безопасности управления автомобилем. По этой причине отказы в работе тормозной системы автомобиля стоят самыми первыми в списке всех дефектов, при наличии которых запрещается эксплуатировать автомобиль.

Вот это тормоза!

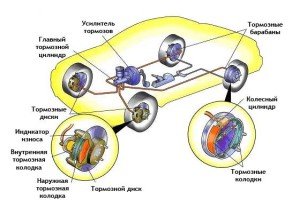

Устройство тормозной системы автомобиля

Современные автомобили оборудуются тремя или четырьмя системами торможения. К ним относятся:

- основная или рабочая система;

- стояночный тормоз;

- вспомогательная система;

- дублирующий запасной тормоз.

Рабочая система — по эффективности и применению является главной. Прямое предназначение основной тормозной системы автомобиля заключается в снижении скорости машины или её остановке. Принцип работы системы основан на сжатии вращающегося диска или распорке колёсного барабана специальными металлокерамическими колодками, которые сжимаются или разжимаются педалью тормоза через усиливающую гидравлическую систему передачи давления.

Стояночный тормоз — применяется для фиксации положения автомобиля после остановки на стоянку. При отпускании педали рабочего тормоза основная тормозная система отключается, и автомобиль может свободно скатиться под уклон. Второе его назначение – начало движения на крутом подъёме. Такое часто случается, когда на подъёме глохнет машина. При этом она удерживается на склоне ручным стояночным тормозом. Для начала движения с места необходимо одновременным движением рук и ног включать сцепление, нажимать на газ и убирать стояночный тормоз. При таком синхронном движении удаётся избежать скатывания автомобиля назад под действием силы тяжести.

Дублирующая тормозная система — используется для страхования при отказе рабочей системы. Она может быть независимой от рабочей системы и охватывать все контуры основной системы торможения или дублировать только определённую её часть, например, задние тормозные цилиндры. В некоторых случаях роль запасной системы торможения может выполнять стояночный тормоз.

Вспомогательная система торможения — применяется на дальнобойных крупногабаритных машинах типа КрАЗ, МАЗ, КамАЗ и т.п. Она обеспечивает снятие чрезмерной нагрузки с основной системы торможения во время длительного затормаживания крупнотоннажной автомашины на горных и холмистых участках дороги.

Принцип работы

Схема гидравлической тормозной системы

1 — впускной трубопровод двигателя;

2 — запорный клапан;

3 и 6 — вакуумные баллоны соответственно переднего и заднего контуров;

4 — сигнализаторы недостаточной величины вакуума;

5 и 10 — гидровакуумные усилители соответственно переднего и заднего контуров;

7— тормозной механизм заднего колеса;

8 — картер заднего моста;

9 — регулятор давления;

11 — воздушный фильтр;

12 — пополнительный бачок;

13 — главный тормозной цилиндр;

14 — тормозной механизм переднего колеса;

15 — регулировочный эксцентрик;

16 — опорные оси;

17 — опорный диск;

18 — рабочий тормозной цилиндр;

19 — оттяжная пружина;

20 — эксцентриковая шайба;

21 — накладка колодки;

22 — направляющие скобы;

23 — перепускной клапан;

24 — подводящий шланг;

25 — резиновый шланг

Типовая структурная схема рабочей тормозной системы состоит из педали управления, гидравлического приводного устройства и исполнительных тормозных механизмов.

Ещё кое-что полезное для Вас:

Видео: Как работают тормоза

Принцип работы тормозной системы автомобиля заключается в следующем:

- движение педали управления механически передаётся на поршень главного гидроцилиндра;

- движение поршня внутрь основного цилиндра приводит к увеличению давления жидкости в трубопроводах, подающих тормозную жидкость на исполнительные цилиндры тормоза каждого колеса;

- возрастание давления в исполнительных цилиндрах приводит к перемещению поршня, который сжимает дисковые колодки или разжимает барабанные колодки на колесах;

- под действием трения рабочей поверхности колодок о поверхность диска или барабана происходит затормаживание колёс.

Таким образом, давление ноги на педаль усиливается гидросистемой и действует на тормозные колодки колёс. При снятии ноги с педали гидравлическое давление в системе выравнивается, и поршень в основном гидроцилиндре занимает своё исходное положение. Колодки, находящиеся под воздействием сил возвратных пружин, отпускают диски или барабаны колёс. Гидравлический привод применяется в качестве привода рабочей тормозной системы легковых и грузовых марок авто с небольшой грузоподъёмностью.

Простейший гидравлический привод состоит из следующих основных узлов и механизмов:

- педаль управления;

- основной тормозной цилиндр;

- вакуумный усилитель (может отсутствовать);

- трубопроводы;

- колесные цилиндры;

- регулятор давления.

- главный тормозной цилиндр

Схема гидропривод тормозной системы

1 — тормозные цилиндры передних колес;

2 — трубопровод передних тормозов;

3 — трубопровод задних тормозов;

4 — тормозные цилиндры задних колес;

5 — бачок главного тормозного цилиндра;

6 — главный тормозной цилиндр;

7 — поршень главного тормозного цилиндра;

8 — шток;

9 — педаль тормоза

Различные конструкции главного цилиндра имеют общий принцип работы. В них во всех в свободном положении педали тормозная магистраль имеет свободный выход в резервуар, куда заливается тормозная жидкость. Это даёт возможность производить непрерывную компенсацию:

- утечки жидкости через уплотнительные резинки цилиндров;

- расширения тормозной жидкости при нагревании;

- расширения объёма рабочих цилиндров за счёт выработки накладок на тормозных колодках.

Главный цилиндр разделяет контуры управления торможением (параллельные или диагональные), через два отверстия в два разделённых резервуара каждого контура. Такая схема позволяет сохранить общую работоспособность тормозной системы автомобиля при выходе из строя какого-либо из контуров, что поднимает надёжность и безопасность вождения.

Вакуумный усилитель

Схема ваккумного усилителя

Для увеличения гидравлического давления в системе применяется вакуумный усилитель. Он обычно выполнен в одном модуле с главным тормозныи цилиндром. Усилитель имеет круговую камеру, разделённую на две половины с помощью упругой диафрагмы. Одна половина камеры сообщается через клапан с впускным коллектором мотора, где создаётся вакуум. Вторая половина камеры имеет свободный выход в атмосферу. При нажатии на педаль её действие усиливается давлением вакуума на поршень основного гидроцилиндра. В итоге гидравлическое давление в исполнительных цилиндрах увеличивает прижимное усилие колодок дополнительно до 30-40 кг.

Регулятор давления

Регулятор предназначен для снижения давления в рабочих цилиндрах задних колёс при интенсивном торможении. Его необходимость обусловлена тем, что при торможении основная масса автомобиля по инерции переносится на передние колёса, а задние колёса получают разгрузку. Блокировка колёс может привести к заносу автомобиля, поэтому давление в задних цилиндрах ограничивается распределителем давления. Он включён в цепь обоих контуров системы торможения и распределяет жидкость в задние цилиндры колёс.

Трубопроводная схема

Схема компоновки гидропривода

1 — главный тормозной цилиндр с вакуумным усилителем;

2 — регулятор давления жидкости в задних тормозных механизмах;

3-4 — рабочие контуры.

Схема распределения и передачи тормозной жидкости рабочей системы имеет основной и дублирующий контур. Когда отсутствуют дефекты в системе, оба контура функционируют раздельно как основные. При выходе из строя одного контура (утечки жидкости) второй контур работает как дублирующий. Существует следующие три схемы разделения контуров:

- Параллельная развязка на 2 передних и 2 задних цилиндра в каждом контуре.

- Диагональная развязка цилиндров по контурам (правый задний – передний левый и наоборот).

- Дублирующее включение (первый контур включает все 4 рабочих цилиндра, второй контур включает только 2 передних цилиндра).

Отечественные автомобили с приводом на задние колёса имеют разделение контуров по первой схеме. Иномарки и ВАЗы с передними ведущими колёсами имеют устройство тормозной системы автомобиля по второй схеме.

Тормозные механизмы

Механизмы тормозов используются для создания противодействующего вращению колёс механического момента. В основном на всех авто применяются фрикционные механизмы, работающие на трении соприкасающихся материалов. Они устанавливаются на колесе и делятся по конструкции на дисковые и барабанные типы.

1 — колесная шпилька дисковые тормоза

2 — направляющий палец

3 — смотровое отверстие

4 — суппорт

5 — клапан

6 — рабочий цилиндр

7 — тормозной шланг

8 — тормозная колодка

9 — вентиляционное отверстие

10 — тормозной диск

11 — ступица колеса

12- грязезащитный колпачок

Дисковые механизмы могут быть с подвижным или статичным суппортом. Подвижный суппорт способствует равномерному износу трущихся накладок и, кроме того, обеспечивает постоянный зазор до поверхности диска вне зависимости от выработки накладок. Он крепится на подвеске с помощью кронштейна и имеет пазы для установки рабочих цилиндров. Диск, соединённый со ступицей колеса, имеет гладкую поверхность и отверстия для быстрого воздушного охлаждения.

Колодки с тормозящими накладками в нормальном положении прижаты к суппорту возвратными пружинами. Под давлением штока поршня исполнительных цилиндров колодки отжимаются к поверхности диска, происходит его торможение. Для индикации выработки накладок в колодках имеется датчик износа, который сигнализирует на приборную доску о критической выработке фрикционного поверхностного слоя колодок.

Барабанная система тормозов

Барабанные механизмы имеют полукруглые колодки в виде полумесяца с фрикционными накладками с наружной стороны, нижние концы которых закреплены на неподвижной оси, а верхние концы могут раздвигаться под давлением поршней исполнительных цилиндров тормозов. Прижатые в нормальном положении друг к другу стяжными пружинами полукруглые колодки под давлением поршней раздвигаются и распирают внутреннюю поверхность вращающегося барабана. Трение поверхностей колодок и барабана приводит к торможению колеса. Для компенсации выработки трущейся поверхности имеется механизм самоподвода колодок к барабану.

По отношению к тормозам барабанного типа дисковые механизмы имеют следующие преимущества:

Тормозные диски: виды и описание

Ни один автомобиль в мире не производится без тормозной системы . В каждом транспортном средстве , даже у велосипеда есть тормоза .

Тормозная система – одна из важных составляющих частей любого автомобиля , будь то легковой автомобиль или спортивный , гоночный болид или пассажирский автобус , или даже детский самокат .

Тормоза представляют собой целую систему блоков и частей , которые взаимосвязаны между собой , дополняют друг друга и обеспечивают слаженную работу для своевременной и эффективной остановки автомобиля . Каждый водитель , прежде чем приступить к управлению транспортным средством должен убедиться в исправности тормозной системы .

Виды тормозных дисков

Существуют два вида тормозных дисков — барабанные и дисковые тормоза . Барабанные появились намного раньше , но они проигрывают в сравнении с дисковыми тормозами из — за большого размера и веса , сильного перегрева в условиях чрезмерно больших нагрузок . В наше время предпочтение отводится дисковым системам тормозов .

Тормозной диск , образно говоря , представляет собой гидравлический тормозной узел , который крутится вместе с вращающимся колесом .

Диску отведена важная роль в остановке автомобиля , поэтому очень важно знать – какой материал лучше использовать при производстве и для каких видов транспортных средств он подходит . Когда водитель нажимает на педаль тормоза — происходят следующие действия – за счет прижатия к диску тормозных колодок и за счет силы трения диск останавливается – а затем уже и колесо , к которому присоединен диск . При трении колодок о диск – происходит сильный нагрев этого диска , потому что энергии движения преобразуется в энергию тепла .

На ось транспортного средства устанавливается система , состоящая из диска , ротора , суппорта . Суппорт – это две тормозные колодки . Ротор крепится к центральной части диска , затем он последовательно крепится к колесной ступице , а затем эта часть с ротором устанавливается на ту же колесную ступицу . Также эта часть не дает теплу распространяться от поверхности тормозов до колесных подшипников , за счет чего они не нагреваются и не заклинивают .

Основная часть производится из чугунных материалов .

Она представлена 2 видов : либо из отдельных частей , либо одним целым с основанием ( ротором ).

Но обычно в тормозной системе автомобиля центральные части изготавливаются из чугунного металла — одним целым .

Материалы тормозных дисков

Материальный состав дисков бывает различным . В наше время они производятся из различных сортов чугунных металлов , предназначенных для производства деталей автомобилей . Чугун – тяжелый и крепкий металл , части — произведенные из него , служат длительный срок .

Диски изготавливают из чугунного металла , потому что он обладает отличными смазывающими свойствами . Это свойство масел — оно способно делать меньшим трение и за счет этого продлевается срок службы частей системы , что позволяет реже их менять . Чем такое свойство выше , тем более долгий срок будет механизм работать . Чугунные диски недорогие в производстве , минус — их нельзя устанавливать в тормозной системе спортивных автомобилей и в грузовых транспортных средств . Данный материал начинает плавиться , когда достигает температуры четыреста градусов и выше , это приводит к изменению формы дисков . Нагретый диск , наезжая на ледяную лужу может растрескаться и автомобиль с такими дисками уже нельзя эксплуатировать . Чугунные диски во время использования покрываются ржавчиной , имеют тяжелый вес .

Есть и другой материал для изготовления тормозных дисков . Это керамика . Они меньше нагреваются , не деформируются от высоких температур . Тормозной путь с такими деталями намного короче . Огромным минусом будет цена – производство обходится очень дорого . Обычно керамические тормозные диски изготавливаются на заводах специально для грузовиков и спортивных автомобилей .

Также для изготовления дисков используют карбон . Они имеют небольшой вес , способны сохранять коэффициент трения при температурах до 900 градусов . Их используют в основном для спортивных автомобилей . Но так же , как и керамические – такие диски очень дорогие .

Теория работы тормозного диска

Управляя транспортом в состоянии , при котором отсутствуют резкие торможения , диски могут отработать сто тысяч км . Управляя транспортным средством c использованием резкого торможения , диски проработают тридцать – сорок тысяч км . Штангенциркулем измеряется на сколько диски износились . Их нужно заменить в том случае , если диски износились на три мм от первоначального размера при установке и если размер сколов и трещин превысил одну сотую доли мм .

В момент остановки транспорта энергия движения преобразуется в тепло . Тепло , выработанное в колодках , зависит от таких параметров как скорость и вес вашего автомобиля . При торможении транспортного средства с шестидесяти километров в час — диск нагревается до ста пятидесяти градусов . При резкой остановке гоночного транспорта диск нагревается до восьмисот градусов за половину секунды .

Размер поверхности ротора , контактирующей с тормозными колодками , зависит от размера диаметра тормозного диска . Производители стараются сделать диски маленькими и легкими , путем увеличения мощности тормозной системы за счет улучшения характеристик тормозной системы .

Диски имеют очень большой вес и при движении автомобиля они нагреваются , скапливается грязь , пыль , мелкие частички . Для того чтобы избежать проблем с перегревом диски производят с вентилируемыми отверстиями , просверленные , с прорезями .

Вентилируемые диски изготавливают таким образом , что среди двух поверхностей ротора находится полость , по которым циркулируют воздушные потоки от центра к краю . Такой ротор будет больше чем сплошной и меньше весом . Диски с перфорацией ( отверстия для вентиляции ) устанавливаются на спортивных автомобилях , так как такая конструкция предоставляет максимальное охлаждение и надежность при работе .

Когда диски используются при очень большой нагрузке , из — за нагрева начинают образовываться газы и разлетаться частички , которые оседают на поверхности ротора диска . В результате налипает тонкий слой , способный ухудшить сцепление колодки с диском , из — за этого эффективность торможения автомобиля падает .

Для выхода газов и пыли своевременно сверлятся специальные отверстия . Это позволяет производить диски с меньшим весом , но при этом ухудшается прочность .

Другой способ решить задачу для отведения газов и пыли – это диски с прорезями . Такие пазы и шлицы на тормозных дисках дают возможность пыли с газами вывестись вовремя , не образовывай слой на поверхности . При движении углубления скребут по поверхности колодок , за счет этого грязь очищается , так же увеличивается зацепление при соприкосновении с краями борозд . Диски с прорезями имеют минус – это то , что колодки быстро износятся , и их придется чаще менять .

Очень важно учитывать все нюансы при выборе тормозных дисков . Условия , в которых вы будете ездить , какой вид управления автомобилем вы предпочитаете – будет ли это спокойная езда по ровной дороге или это будет агрессивная – с резкими торможением , заносами . Безопасность водителя во многом зависит от состояния тормозов . Бережное отношение , регулярный осмотр продлит срок службы ваших тормозов и автомобиля .

Тормозные диски для быстрой остановки автомобиля

Даже если двигатель и ходовая часть машины полностью исправны, рулевое управление работает безукоризненно, но при этом тормозные диски полностью изношены – трогаться с места недопустимо. Дело в том, что на дороге иногда возникают ситуации, когда необходима экстренная остановка, также иногда необходимо удержать автомобиль на крутом склоне и без хорошо работающей тормозной системы это невозможно.

Для чего служат тормозные диски

Чтобы резко прекратить вращение колес транспортного средства, будь то легковая малолитражка или многотонный грузовик, необходимы вентилируемые или перфорированные тормозные диски. У каждого из вариантов есть свои достоинства и недостатки, но, по сути, оба типа являются эволюцией сплошных дисков, которые могут быть использованы только в малолитражках. В тормозных механизмах всегда предусмотрено использование колодок, поэтому такие системы классифицируют по парам трения: колодочно-дисковые и колодочно-барабанные. Нас интересуют первые, как более эффективные.

Колодки могут быть установлены в диски как с подвижными, так и с неподвижными суппортами. Первые более популярны, поскольку не допускают неравномерный износ колодок, в плотном соприкосновении которых с дисками и заключается процесс торможения. Возникающий эффект трения в момент остановки транспортного средства сопровождается выделением тепла и газов. При этом диски с перфорацией или с насечками (слотированные) необходимы не только для создания трения, но и для отвода газов, которые могут стать причиной возникновения нагара на тормозном механизме.

Диски тормозные передние и задние: какие возможны варианты

Как происходит торможение, знает каждый автолюбитель, достаточно нажать на педаль, чтобы жидкость, содержащаяся в специальном резервуаре, разбежалась по суппортам на каждом колесе транспортного средства. Именно давление в тормозной системе автомобиля обеспечивает соприкосновение колодок с дисками, которые, казалось бы, могут быть установлены независимо от типа. Однако вспомним про инерцию. Движущийся на большой скорости автомобиль в момент остановки перемещает большую часть своей массы на переднюю часть, а значит, диски тормозные передние выдерживают более значительную нагрузку, чем задние, и изнашиваются быстрее.

Чтобы хоть в какой-то степени компенсировать степень износа, рекомендуется вентилируемый диск тормозной передний. Дело в том, что при трении данная деталь, необходимая в пару колодкам, сильно нагревается, из-за чего возникают и деформации, и истирание. Перегрева легко избежать, используя естественную вентиляцию, возникающую в установленных слотированных или перфорированных дисках. Первый вариант имеет продольные изогнутые насечки, которые охватывают колодки и охлаждают механизм при торможении. Перфорация менее эффективна, однако, если нет других вариантов, следует задействовать ее.

В чем заключается устройство тормозной системы автомобиля

Все, что видит водитель и чем может манипулировать из этой системы – это педаль и рычаг ручного тормоза. Однако в корпусе автомобиля скрыто довольно много улов, взаимодействие которых осуществляется с помощью тормозной жидкости. В сущности, устройство тормозной системы автомобиля включает в себя несколько частей: рабочую, запасную, стояночную и вспомогательную. Последняя имеется на транспортных средствах с большой массой, которым необходима для сбрасывания нагрузки, возникающей на основном тормозном механизме во время движения с крутого склона. Все эти системы работают от одного главного цилиндра, заполненного тормозной жидкостью.

Многие водители недооценивают значение регулятора давления в тормозной системе, хотя данное приспособление необходимо для автоматических изменений силы давления в зависимости от прикладываемого к педали усилия.

Когда выполняется какое-то действие, будь то нажатие педали или поворот рычага, жидкость под давлением задействованного поршня перетекает в гидровакуумный усилитель. Там создается дополнительное давление, способное через систему поршней в суппорте каждого тормозного механизма воздействовать на колодки, с силой прижимая их к дискам. Если по какой-то причине не срабатывает рабочая система, в качестве запасной используется функционирующая часть основной (эффективность ее намного ниже), либо стояночная. Для увеличения эффективности запасной системы в машинах применяют специальные разделители, отключающие вышедшую из строя часть основного тормозного механизма.

Источник https://avtomotoprof.ru/obsluzhivanie-i-uhod-za-avtomobilem/tormoznaya-sistema-avtomobilya/

Источник https://elm327.club/remont-i-obsluzhivanie-avto/tormoznye-diski.html

Источник https://carnovato.ru/tormoznaja-zhidkost-avtomobil-ustrojstvo-davlenie/

Источник