ДВС и его виды. Часть 6. Дизель

Дизельный двигатель — двигатель, воспламенение рабочей смеси в котором обеспечивается от воздействия разогретого при сжатии воздуха. Первый двигатель, работающий по такому принципу, был построен в 1897 году Рудольфом Дизелем, чьим именем он и называется по сей день.

По основному конструктиву он имеет общие черты с бензиновым двигателем. Он тоже имеет блок цилиндров, головку блока цилиндров, может иметь распределительный вал, впускной и выпускной коллектора или патрубки. Также он может работать как по двухтактному, так и по четырехтактному циклу, но на этом сходства заканчиваются.

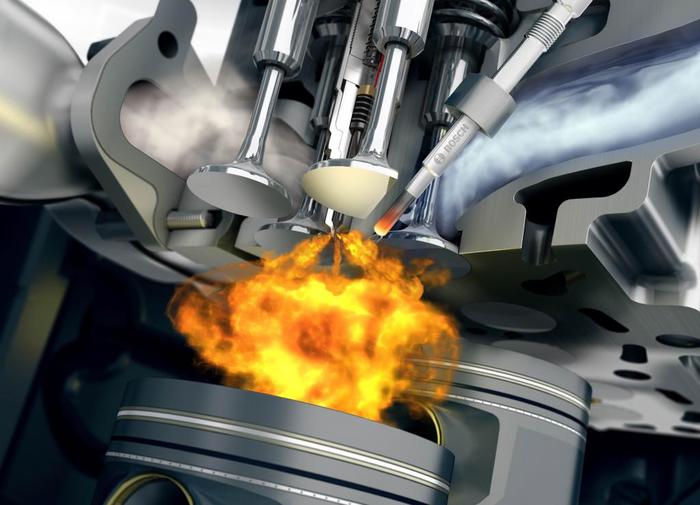

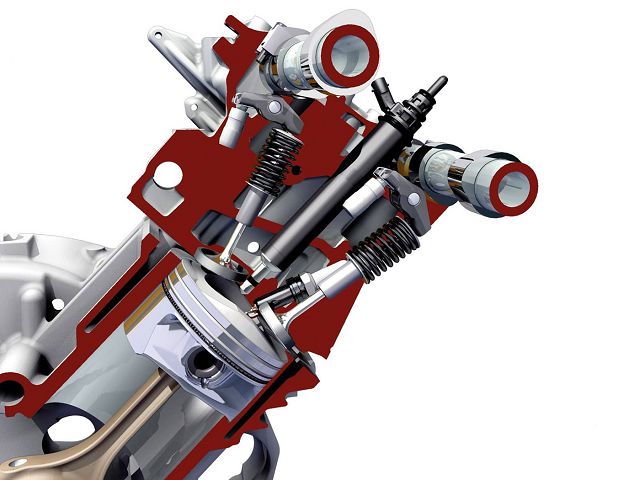

Первое, и главное отличие — отсутствие у дизельного двигателя системы зажигания, и вообще отсутствующая необходимость в каком-либо электрооборудовании. Воспламенение топлива происходит за счет сильного сжатия воздуха в цилиндре (в 14-20 раз), из-за чего его температура резко возрастает до 400-600 градусов по цельсию, и в этот момент в цилиндр впрыскивается топливо, которое воспламеняется от высокой температуры. При чем процесс горения отличается от бензинового двигателя. В бензиновом двигателе рабочая смесь заполняет собой всю камеру сгорания (кроме систем с непосредственным впрыском), и после поджига происходит распространение фронта пламени, которое требует времени. Поэтому процесс горения может занимать продолжительное время и продолжаться даже на выпуске.

На гифке кстати нижнеклапанный мотор. Видим длительный процесс горения, из-за которого у нас есть непостоянство давления в цилиндре, и часть тепла улетает в трубу.

В дизельном двигателе процесс горения занимает время, необходимое для впрыска необходимой порции топлива. После впрыска происходит задержка воспламенения, вызванная процессом испарения распыленного топлива, после чего оно воспламеняется и горит пока происходит впрыск факела, факел в свою очередь вырываясь из камеры сгорания, равномерно прогревает не вступивший в реакцию воздух, благодаря чему рабочий процесс происходит при постоянном давлении. Добавляем к этому длинноходную геометрию и высокую степень сжатия и получаем большой крутящий момент. Бонусом мы получаем достаточно холодный выхлоп, так как более эффективно используем полученное тепло. Дизельные двигатели имеют наибольший КПД среди поршневых двигателей, достигающий 35-50%.

Однако в тоже время дизельное топливо горит довольно медленно, и для его воспламенения требуется определенное время, что в купе с длинноходностью не дает им развивать большие обороты, и на высоких частотах вращения топливо не успевает сгорать, из-за чего приходится уменьшать его количество, теряя производительность.

Изначально Рудольф Дизель подумывал кормить свое детище угольной пылью, однако высокие абразивные свойства такого топлива загубили идею на корню. Первые моторы использовали в качестве топлива различные растительные масла, мазут, и даже сырую нефть. Вообще дизельный мотор может съесть любое топливо, главное, чтобы оно горело, разумеется с определенными ограничениями.

В первых конструкциях впрыск топлива в камеру сгорания осуществлялся пневматическим способом, при помощи отдельного компрессора, что делало дизель очень тяжелым, габаритным и очень мешало его распространению. Рудольф Дизель поплыл на пароходе в Лондон в 1913 году на открытие фабрики по производству моторов, и зачем-то утопился, а вот Роберт Бош сел, подумал, и в 20-х годах создал первую форсунку не требующую для работы сжатого воздуха, и модернизировал топливный насос высокого давления (ТНВД), после чего детище Дизеля начало свое победное шествие по миру.

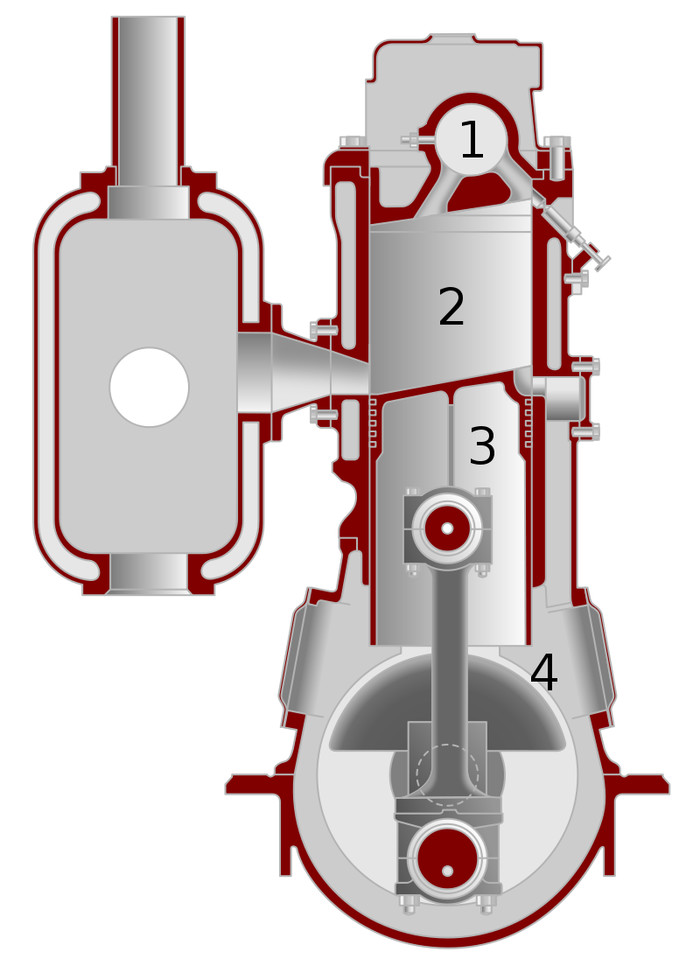

Первое время они были тяжелыми и тихоходными, некоторые конструкции требовали долгого прогрева паяльной лампой перед пуском, правда такие моторы назывались калоризаторными, так как имели калильную камеру, которую необходимо было нагревать

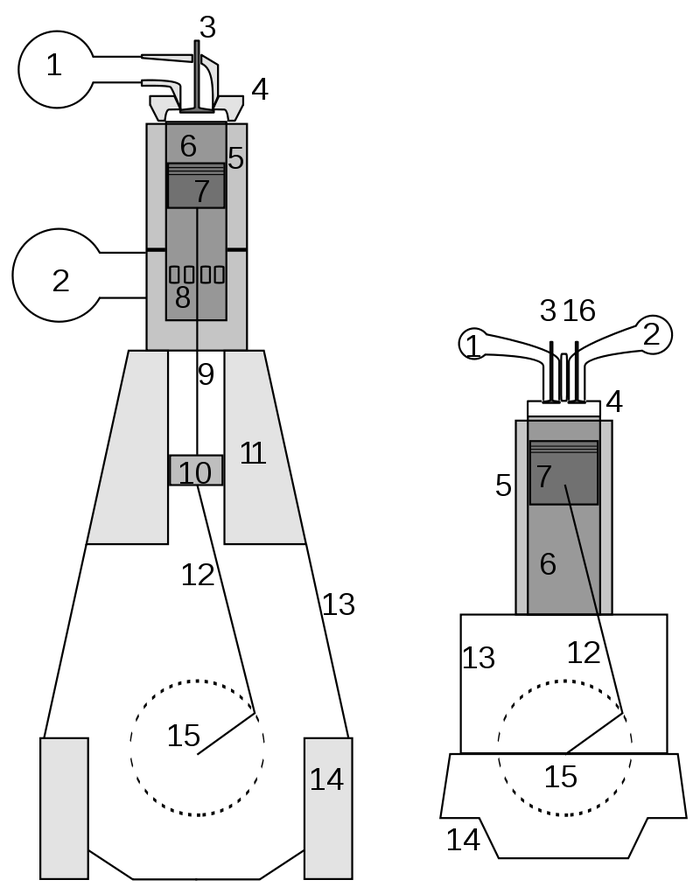

Это двухтактный калоризаторный двигатель. Калориферная головка под номером 1.

Тут надо сделать ремарку, так как над дизелем работали не только в Германии.

Инженер Густав Тринклер (опять немцы), работавший на Путиловском заводе в Санктъ-Петербурге, аж в 1898 создал форкамерный дизель с гидравлической системой впрыска, опередив Роберта Боша на 20 лет. По сути он создал одну из современных вариаций мотора, однако под давлением патентных споров работы заставили свернуть в 1902 году, а жаль.

В 30-х годах двадцатого века дизель стал очень стремительно развиваться, применяясь в самых неожиданных местах и в самых разных вариациях. При чем в отличии от бензиновых моторов, двухтактная схема получила поистине огромное распространение, и самое смешное то, что самые большие дизельные моторы были как правило двухтактные!

Но двухтактная схема получила несколько иную реализацию, нежели в случае с бензином. Картерная продувка практически не использовалась, зато были две свои отдельные компоновки продувки:

1. Оконная или щелевая

2. Клапанно-щелевая

В первом варианте как впуск, так и выпуск осуществляется через окна в цилиндре, так как двухтактные моторы в подавляющем большинстве оснащаются компрессорами, продувка цилиндра осуществляется достаточно эффективно, однако при такой схеме очень тяжело организовать качественное итоговое наполнение цилиндра, так как впускные окна закрываются раньше выпускных в моторах с одним коленчатым валом, и эта фраза здесь не просто так.

Сумрачный немецкий гений придумал компоновку, сохраняющую качественную продувку без применения клапанов, да еще и прикрутил ее к самолету, мотор звали Junkers YUMO 205.

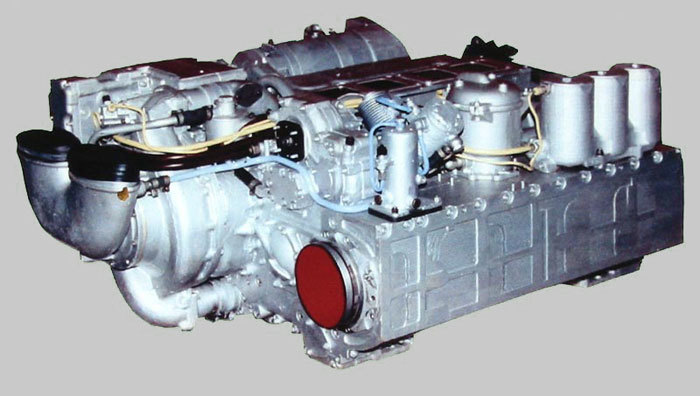

У этого мотора было 6 цилиндров, 12 поршней и два коленчатых вала, поршни двигались в цилиндрах навстречу друг другу, сжимая между собой воздух, в это пространство, посередине цилиндра и впрыскивалось топливо, одна группа поршней открывала выпускные окна, вторая группа открывала впускные окна, при этом выпускные окна закрывались раньше впускных, что позволяло создать избыточное давление на такте продувки и качественно очистить цилиндр от отработавших газов. Мотор отлично себя показал, развивая весьма большую мощность.

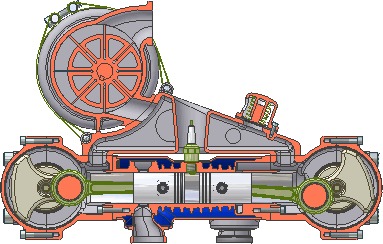

Нашим инженерам после войны тоже понравилась такая компоновка, и в 1953 году наши создали семейство двигателей Д100, которые долго ставили в тепловозы, а в 1956 году Харьковские конструкторы вывели компоновку в абсолют, создав двигатель 5ТД, в 1968 доработав его до 5ТДФА для танка Т64. При рабочем объеме всего в 13.6 литров он выдавал мощность до 1000 лс в некоторых модификациях, и в отличии от предков был сверхкомпактным и оппозитным.

Схема его работы была примерно такой

За характерный звук, танкисты прозвали его мотоциклом, а за характерный вид — чемоданом.

Однако его сложность и дороговизна его погубила, эти моторы часто выходили из строя по вине экипажа.

Впрочем наши от немцев старались не отставать, и в 1935 году тоже создали авиационный дизель, только четырехтактный, 12 цилиндровый, V-образный, с 4 клапанами на цилиндр, системой газораспределения DOHC с двумя распредвалами на головку и двойным турбонаддувом. Вы наверно уже знаете, о ком я) Это АН-1, который вскоре эволюционировал в АЧ-30

Параллельно с ними, по схожей концепции был создан легендарный танковый мотор В-2, который вы прекрасно знаете)

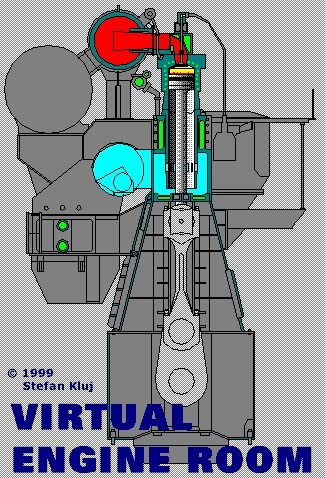

Также двухтактная компоновка не обошла стороной и самые большие на земле поршневые моторы, это судовые дизеля. Только сделаны они немного по другой схеме, называется она — крейцкопфная компоновка.

Слева. Крейцкопф (номер 10), представляет собой ползун, двигающийся по собственным направляющим, без воздействия высоких температур, с поршнем он соединен прямой штангой, и в такой конструкции поршень не испытывает боковых нагрузок, что позволяет сделать его площадь меньше и понизить потери на трение. Такая компоновка применяется только в очень больших дизелях из-за огромного хода поршня, достигающего трех метров.

И тут мы подошли ко второму виду двухтактных дизелей — с клапанно-щелевой продувкой.

Как видим, у таких машин в головке присутствует выпускной клапан, а впуск осуществляется через впускные окна, благодаря чему продувка осуществляется в идеальном направлении — снизу вверх.

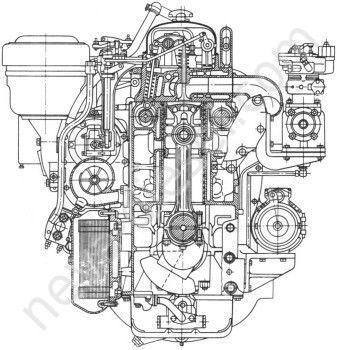

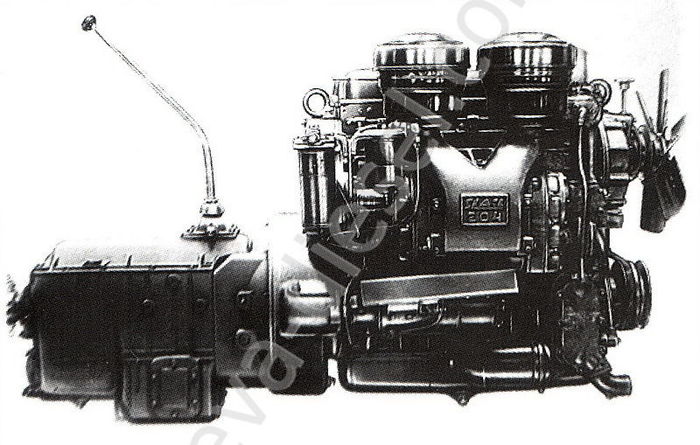

Такая продувка использовалась не только на тихоходных судовых дизелях. Она попадалась и в довольно быстроходных моторах, таких как ЯАЗ-204 и ЯАЗ-206. С рабочего объема 4.6л получали до 160 лс, мотор был двухтактным, клапанно-щелевой продувки, с нагнетателем типа "Рутс". В двигателе были применены индивидуальные ТНВД, что стало предтечей насос-форсунок.

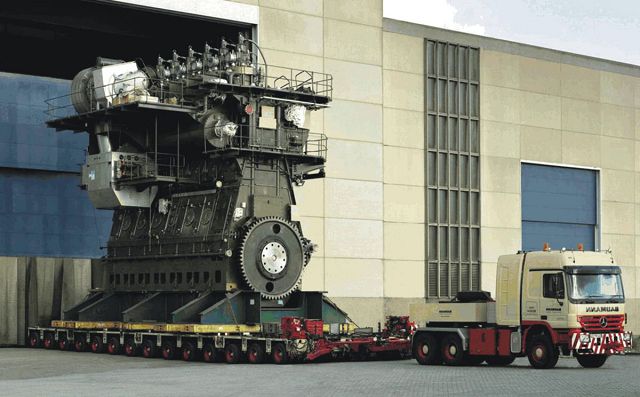

Двухтактные дизельные моторы стремительно захватили мир, и стремительно его покинули. С 1960 годов их количество очень быстро падало, и они были вытеснены четырехтактными моторами. На данный момент двухтактная схема используется только в самых больших судовых дизелях мощностью от 20000 до 100000лс. Такие моторы как правило имеют прямой привод на гребной винт, и в двухтактной компоновке гораздо проще осуществить реверс для обратного хода.

Вот мы и узнали о становлении и возникновении всем известных дизельных моторов. В следующей серии разберем устройство некоторых узлов и перейдем поближе к современным конструкциям.

Выйдет следующая часть не скоро, времени совсем нет, пишу ночами, как видите, но я стараюсь) До встречи!

Автомобильное сообщество

14.9K поста 37.6K подписчиков

Правила сообщества

Добро пожаловать в автомобильное сообщество!

У нас запрещено:

-Публикация видео с тематикой ДТП (исключение: авторский контент с описанием).

-Нарушать правила сайта.

-Создавать посты несоответствующие тематике сообщества.

-Рекламировать что бы то ни было.

-Баяны не желательны (игнорирование баянометра карается флюгегехайменом).

-Заваривать ромашковый чай в костюме жирафа.

У нас разрешено:

-Создавать интересный контент.

-Участвовать в жизни сообщества.

-Предлагать темы для постов.

-Вызывать администратора или модераторов сообщества при необходимости.

-Высказывать идеи по улучшению Автомобильного сообщества.

-Изображать коняшку при комментировании.

Хороший пост, могу добавить, что двигатель 3Д100 расшифровывается на флоте,как трое придумали а сто ебутся. Теперь разрешите доебаться: Виды Продувки двухтактных дизелей называются контурная, а не оконная и прямоточно-клапанная, а не клапанно-щелевая.

охуенный движок , этот дизель. И надежный до ужаса. и топлива жрёт крайне мало (в сравнении с бензиновыми аналогичного объема и мощности).

единственных минуса у него всего два

первый — если уж этот охеренно-надёжный сломается , то ремонт его встанет в кругленькую сумму.

и второй , прям до жопы обидный минус — солярка , производимая из всякого говна , что остается от производства бензина , стоит щас дороже этого самого бензина =(

Дизеля Д100 имеют американские корни. Как и ЯАЗ-204/206. 5ТДФ растет из немецкого JUMO 205.

В России так и не получилось сделать нормальный дизель для авто в размерности 1,5-2,5-3 л.

Всегда пытаются из бензиновых переделать. ((

Справедливости ради, дизель со встречно движущимися поршнями запатентовал в 1907г российский инженер Раймонд Корейво, а в первую мировую войну такие дизеля уже стояли на подводных лодках. Сейчас дизеля такой схемы ещё встречаются на тепловозах, например, серии 2ТЭ10, хотя при капремонте эти двигатели в порядке модернизации таки заменяют на 4х-тактные V-образные.

До чего же адски сложная конструкция, если разобраться.

зы буду скоро капиталку делать)

И зачем-то утопился.

Из поста создаётся впечатление, что калоризаторный двигатель это такая примитивная разновидность двигателя, изобретённого Дизелем. На самом деле это не совсем так: к тому времени, как Дизель оформил патент, калоризаторные двигатели уже выпускались серийно.

С нетерпением жду продолжения !

А можно ещё про турбо-дизели и про дизели на легковушках?

Надеюсь кому то это будет интересно, и они подпишутся.

Зачем ты от себя пишешь? Втыкай цитаты, так ты сможешь развернуть информацию , которой манкировал. Понятно что руки отвалятся это всё самому набивать.

Там куча интересного на пути была. В эволюции конструкции. А ты тезисно выложил. Так материалом ты немногих заинтересуешь.

Мне ДВС читал бывший стармех с китобоя. Начавший морячить сопливым пацаном , подрабатывал на каникулах на прибрежном лове. Детство на войну пришлось. Интересный Человек был, и настоящий Моряк. Куча историй из практики и жизни. Читал очень интересно, ибо сам собирал истории про ДВС, которыми охотно делился.

[ДВС] Интересные конструкции газораспределительных механизмов

Итак, появилось чуток времени вечернего, самое то поговорить о некоторых интересных конструктивных решениях в конструкции газораспределительного механизма поршневых моторов, работающих по четырехтактному циклу Отто. Вспомним, как развивались эти механизмы и какие решения применялись наиболее массово.

Но сначала сформируем некоторый список требований, которым должен соответствовать идеальный механизм ГРМ, чтобы понимать, для чего применялось то или иное решение.

1. Механизм должен обладать хорошим КПД, то есть наиболее полно реализовывать отбираемую мощность на перемещения клапанов.

2. Механизм должен обладать малой инерционностью, дабы не потерять быстродействие.

3. Механизм должен обеспечивать качественное наполнение цилиндров и их очистку от отработавших газов.

4. Механизм должен иметь возможность динамически изменять такие параметры как фаза газораспределения, подъем клапана, время открытия клапана.

Это базовый набор требований, над реализацией которого инженеры уже больше ста лет ломают голову.

Например вспомним нижнеклапанную компоновку

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs13.pikabu.ru/post_img/2020/08/23/11/1598209552142557902.jpg)

Смотрим на предмет соответствия требованиям.

КПД неплох, отбор мощности происходит как правило зацеплением одной пары шестерен, Сам механизм достаточно легкий, плюс пружина не держит на себе вес клапана, инерционность тоже неплоха. А вот по поводу двух остальных требований есть вопросы. Если к четвертому требованию данный механизм еще можно адаптировать, по третьему его ждет полнейший провал, который перечеркнул все плюсы. Данная компоновка конечно прожила весьма долго, даже иногда использовалась в гоночных моторах, но те времена давно прошли. Более подробно мы это разобрали в предыдущих статьях.

Далее у нас идет верхнеклапанная компоновка OHV

Вспоминаем эту живущую по сей день, самую старую конструкцию.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs9.pikabu.ru/post_img/2020/08/23/11/1598210219132988165.jpg)

Уже догадываетесь, насколько тут все плохо?

Жива эта компоновка только по той причине, что хорошо выполняет третий пункт, и является наиболее простым и дешевым способом установить клапаны сверху, так как головка цилиндра получается крайне простой, с минимальным количеством подвижных частей, крайне низкими требованиями к смазке, и не требующей высокой точности при изготовлении. Благодаря чему возможно сделать мотор дешевым, достаточно мощным и экономичным, поэтому эта компоновка часто применяется в низкооборотистых моторах и различных газонокосилках.

КПД этой системы находится на приемлемом уровне, пока кто-то не попытается заставить ее работать быстро. Тут мы сразу упираемся в огромную инерционность. Чтобы достичь быстродействия, необходимо увеличивать жесткость клапанных пружин, из-за чего начинает падать в пропасть КПД, начинают проявляться резонансные явления связанные с изгибанием штанг и дабы их избежать, приходится штанги усиливать, еще сильнее увеличивая вес. Выходит замкнутый круг.

А благодаря простоте и неприхотливости, данный механизм очень долгое время даже оставался полностью снаружи двигателя, особенно в мотоциклетных моторах.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs9.pikabu.ru/post_img/2020/08/23/11/159821118617910861.jpg)

Это совсем не добавляло надежности, плюс издавало много шумов, это породило некоторые интересные изыскания, такие как гильзовый механизм газораспределения, или двигатель Найта.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs12.pikabu.ru/post_img/2020/08/23/11/1598212162126046696.jpg)

В этом двигателе не использовались клапаны, вместо них использовались две вложенные друг в друга подвижных гильзы, которые имели прорези в верхней части. Смещаясь друг относительно друга гильзы открывали впускные или выпускные окна.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs13.pikabu.ru/post_img/2020/08/23/11/1598212522130195098.jpg)

Моторы с двумя гильзами работали по четырехтактному циклу. Но также были и варианты моторов с одной подвижной гильзой, работавших по двухтактному циклу. Схематично видно на гифке.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs11.pikabu.ru/post_img/2020/08/23/12/1598213129188638472.jpg)

Эти моторы обладали рядом преимуществ, благодаря которым получили весьма широкое распространение до 40х годов прошлого века.

Первое преимущество это литровая мощность. Щелевая продувка обладала высокой пропускной способностью, что позволяло получать высокую литровую мощность. Так как в то время в конкурентах были только тихоходные нижнеклапанные моторы и довольно корявые OHV.

Второе преимущество это тихая работа. Шумный механизм ГРМ фактически отсутствовал, поэтому снаружи оставался только шелест ремней и звук выхлопа. Также эта система не требовала технического обслуживания и была весьма надежной. Все эти качества позволили данной схеме добраться до авиационных моторов, например Rolls-Royce и Napier снимали с таких моторов больше 3000 лошадиных сил.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs12.pikabu.ru/post_img/2020/08/23/12/1598213702170144208.jpg)

Дороговизна и сложность моторов ограничила их использование автомобилями высокого класса, их использовали Daimler, Willys, Mercedes, Peugeot, Voisin, Panhard-Levassor и тд.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs12.pikabu.ru/post_img/2020/08/23/12/1598213906135679881.jpg)

Крест на этой компоновке поставила их любовь к поеданию масла, и нерешенные проблемы с обеспечением смазкой плавающих гильз, также проблемы с долговечностью вызывали окна во внутренней гильзе, которые провоцировали повышенный износ поршневых колец, что присуще двухтактным моторам. А так компоновка имела много вариаций, таких как одногильзовая схема, в которой гильза не только движется продольно, но и поворачивается

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs9.pikabu.ru/post_img/2020/08/23/12/1598214196124397691.jpg)

Этот вариант конструкции позволил расположить впускные и выпускные окна в одной гильзе, а за счет поворота она могла открывать те или иные окна. Это единственный вариант одногильзовой компоновки и четырехтактного цикла, позже эта конструкция ушла в авиацию, а придумала ее фирма Argyll в 1912 году.

Классические схемы газораспределения тем временем не дремали, и похоронили дорогую и неэкономично-неэкологичную гильзовую систему. Появились системы OHC и DOHC, которые мы уже подробно рассматривали, однако основные проблемы никуда не делись, и если в гражданском использовании они оказывали малозначительное влияниие, то на спортивных моторах такая проблема, как подвисание клапанов на высоких оборотах, никуда не делась.

Чтобы клапаны не подвисали, приходилось идти разными путями.

1. Снижение массы подвижных частей механизма, облегчение клапана, тарелок, толкателей.

Но любое облегчение несет за собой снижение прочности, которое имеет свои пределы, так как клапан помимо прочности должен обладать и теплоемкость, дабы исключить его перегрев, тут даже не всегда спасает применение таких недешевых материалов как титан.

2. Увеличение жесткости клапанных пружин. Это влечет снижение КПД, увеличивает нагрузку на привод и сильно снижает ресурс. Для понимания того, что происходит под клапанной крышкой на 16000 оборотов, предлагаю посмотреть видео.

Чтобы обойти стороной эти негативные моменты, был придуман десмодромный привод клапанов, который использует в своих моторах компания Ducati.

Принцип этой системы весьма прост, клапанные пружины в этом механизме отсутствуют, вместо них на каждый клапан устанавливается по два рокера, один открывает клапан, а другой закрывает, каждый рокер приводится в действие собственным кулачком на распределительном валу, который имеет соответствующий профиль, который у них различается зеркально.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs11.pikabu.ru/post_img/2020/08/23/12/1598215736127154294.jpg)

Данный механизм решает сразу много задач. У него прекрасный КПД, так как отсутствует расход энергии на упругие элементы, у него отсутствует инерционность вообще и он позволяет сохранять фазы газораспределения эталонными на любых режимах и оборотах. Отсутствует лишь возможность управления высотой подъема клапана и временем его открытия. Механизм нашел себя только в спорте и мотоциклах. Его использовал в своих гоночных моторах Mercedes, а сейчас его можно найти только в мотоциклах Ducati, которые славятся характерным звуком работы мотора, который все описывают по-разному, но примерно как «будто роботы еб.тся».

Было много вариаций и фантазий насчет данной конструкции, она долго не давала спокойно спать инженерам и конструкторам. Вот навскидку.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs13.pikabu.ru/post_img/2020/08/23/12/159821618511031836.jpg)

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs10.pikabu.ru/post_img/2020/08/23/12/1598216195168838683.jpg)

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs11.pikabu.ru/post_img/2020/08/23/12/1598216196149962904.jpg)

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs11.pikabu.ru/post_img/2020/08/23/12/1598216202137781636.jpg)

Десмодромный привод всем хорош, кроме его цены. Он требует прецизионной точности изготовления, сложен в регулировке, требователен к смазке, шумный, поэтому его и не встретить на гражданской технике приземленного ценового диапазона.

Тем временем пришла эра электроники, и ее быстро прикрутили к традиционному газораспределительному механизму, сделав фазовращатели, которые мы уже рассматривали. Получив возможность на лету менять фазы газораспределения, удалось сильно повысить отдачу моторов и сделать их очень эластичными, однако некоторые компании решили пойти чуть дальше. Так, компания BMW решила управлять еще и подъемом клапанов, придумав систему Valvetronic, которой пользуется до сих пор наряду с аналогичными системами у других производителей. Даже корейцы прикрутили подобную систему к своим чудомоторам)

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs12.pikabu.ru/post_img/2020/08/24/0/159821683513312246.jpg)

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs11.pikabu.ru/post_img/2020/08/24/0/1598216840173385670.jpg)

Принцип системы прост, они сделали привод впускных клапанов через промежуточный рокер, у которого можно менять положение опоры с помощью сервопривода. Вкупе с фазовращателем удалось контролировать жизнь клапана в весьма больших пределах. Однако длительность фазы отдельно контролировать все еще осталось невозможно, да и увеличился вес подвижных элементов. Зато данная система позволила полностью избавиться от дроссельной заслонки, что повлекло за собой улучшение наполнения и снижение насосных потерь.

А теперь на закуску о прорыве в этой теме, который произошел в последние 20 лет, в течении которых компания Koeniggsegg разрабатывала свою революционную систему Freevalve.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs13.pikabu.ru/post_img/2020/08/24/0/1598217731189983825.jpg)

А система действительно революционная. Так как она удовлетворяет всем критериям идеального ГРМ. Здесь нет распределительных валов и их привода, благодаря чему мотор становится сильно компактнее, а головка блока цилиндров и вовсе становится миниатюрной.

Первоначально системой Freevalve собирались оснащать моторы Saab, но контора загнулась. А ведь одной установкой этой системы характеристики мотора поднимали на 30%, а расход на 30% снижался! А это очень много.

Принцип действия прост как все гениальное, открытие клапанов осуществляется электромагнитами, закрытие клапанными пружинами, но необычными, на пружинах имеются миниатюрные пневмоподушки, позволяющие менять жесткость пружины в широких пределах, а положение клапана отслеживается с очень высокой точностью.

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs13.pikabu.ru/post_img/2020/08/24/0/1598218136112340637.jpg)

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs11.pikabu.ru/post_img/2020/08/24/0/1598218222172662999.jpg)

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs9.pikabu.ru/post_img/2020/08/24/0/1598218237165013573.jpg)

![[ДВС] Интересные конструкции газораспределительных механизмов ДВС, Грм, Двигатель, Гифка, Видео, Длиннопост, Мотор, Поршневой двигатель, Поршень](https://cs9.pikabu.ru/post_img/2020/08/24/0/1598218244189635239.jpg)

Что это дало? А очень многое. Теперь каждый клапан можно открыть на любую высоту и на любое время и на любых оборотах. Что позволяет сделать по-настоящему универсальный мотор, что и показывают их суперкары, у которых 1500лс и одна передача)

Данная система позволяет менять фазы газораспределения в любых пределах, также она позволяет отключить любое количество цилиндров с наименьшими потерями, можно реализовать и цикл отто и цикл аткинсона по желанию, а также некоторые другие циклы, можно динамически менять степень сжатия, и даже реализовать дизельный и бензиновый мотор в одном флаконе. Это действительно современное и высокотехнологичное решение. Вопрос в применении которого пока остается лишь за стоимостью, которая однако может сильно упасть в случае массового производства. Но если это случится, поршневые двигатели буквально получат второе дыхание, и они очень сильно изменятся. А в купе с новыми гибридными технологиями возможно получится создать поистине эффективные силовые установки. Я думаю, что это вершина эволюции поршневых ДВС, и их последняя ступень. Больше совершенствовать попросту нечего.

Ну, думаю на сегодня хватит, спасибо за интерес!

Поздравляю всех, кто родился 10 июня!

Я снова тут, и все ради того, чтобы поздравить тебя с днем рождения! Ты родился(лась) в один день с изобретателем четырехтактного двигателя внутреннего сгорания Николаусом Отто! Желаю постоянного движения, развития и сил достигать новых высот! С днем рождения!

VR игра, где предстоит собрать по винтику реальный автомобильный двигатель

Потрясающее развитие игровой индустрии. А ведь еще наверняка придумают химическую лабораторию, где любой сможет провести и наблюдать реакцию тысяч веществ и элементов друг с другом не тратя реагентов, или VR игру о оказании первой медицинской помощи при различных травмах. Подобные игры уже не просто развлечение, но весьма качественное обучающее пособие, особенно, если учесть, что VR технологии становятся с каждым годом доступнее, удобнее и надежнее.

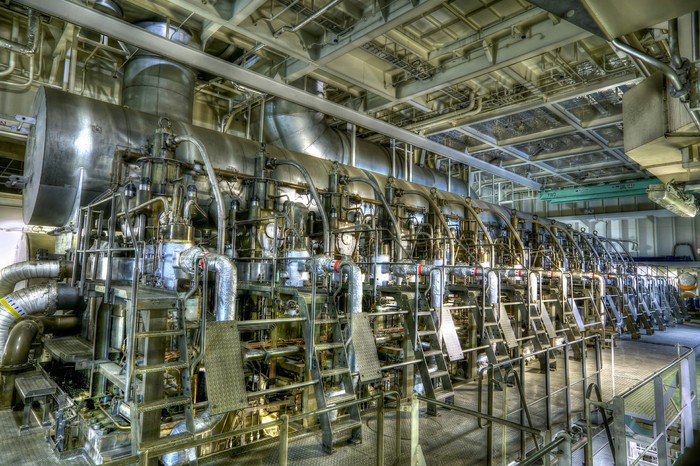

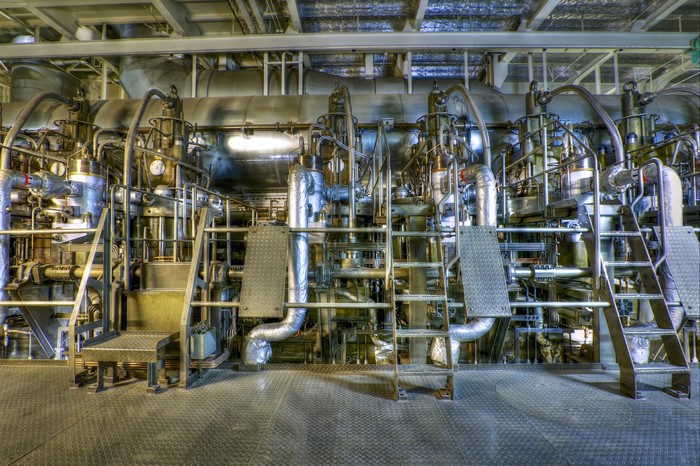

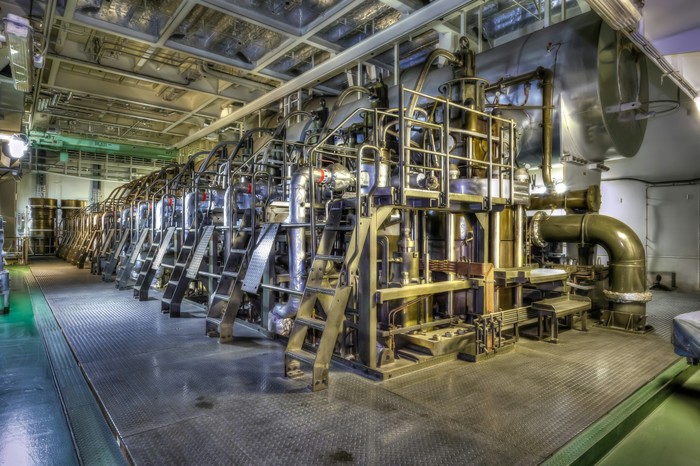

Главный судовой двигатель

12-цилиндровый красавчик фирмы MAN B&W с мощностью почти 70 000 кВт и расходом под 100 тонн мазута/сутки. АБСОЛЮТНЫЙ БАТЯ ВСЕХ ДВС.

ДВС и его виды. Часть 8. Продолжение про ТНВД и Common Rail

Итак, продолжаем тему.

В комментариях просили дополнить некоторыми нюансами, исполняю)

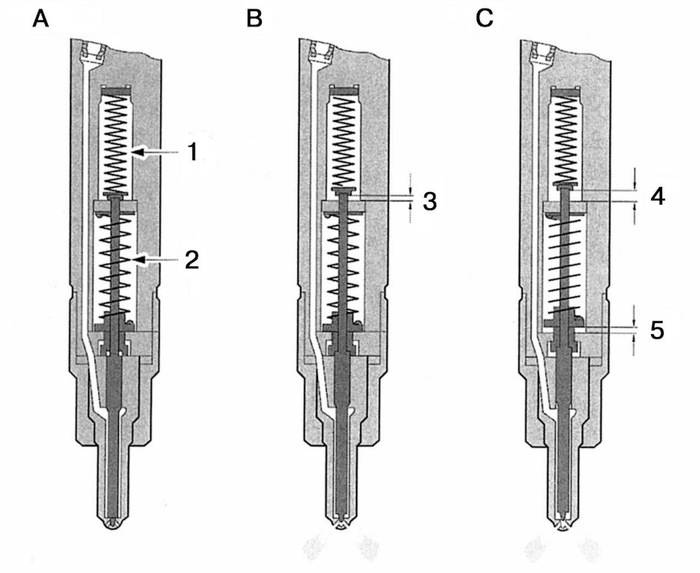

Среди механических форсунок есть одна их интересная разновидность. Это двухпружинные форсунки, и главная их особенность — осуществление предвпрыска топлива.

В их конструкции предусмотрено две пружины. Первая отвечает за давление начала предвпрыска, при достижении которого игла преодолевает давление более слабой пружины и приоткрывается на 0.01-0.03мм, осуществляя начальный впрыск небольшой порции топлива. При достижении номинального давления топлива, игла своим уступом, уперевшись в шайбу основной пружины и преодолевая суммарное сопротивление двух пружин открывается на полный впрыск. На картинке последовательно изображены эти этапы. И да, это совсем не коммон рейл и даже не его подобие) Данная схема позволяет значительно повысить плавность работы моторов с непосредственным впрыском, так как предвпрыск позволяет заранее плавно поднять давление в цилиндре, снизив ударное действие при впрыске основной порции топлива.

Такие форсунки часто оснащаются распылителями хитрой конструкции, благодаря которой игла в двух положениях открывает разное количество дюз, для сохранения качественного распыления топлива при низком давлении топлива в первой фазе впрыска.

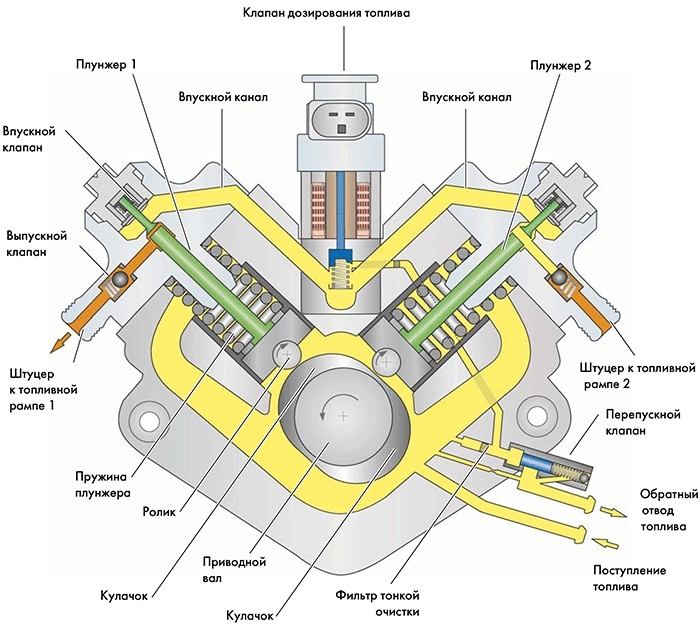

С механическими форсунками закончили, переходим к механическим ТНВД.

ТНВД бывают трех основных типов.

1. Рядные, к которым мы отнесем одиночные, рядные и V-образные

2. Распределительные. к которым отнесем торцевые и роторные.

3. Магистральные (используются с аккумуляторным впрыском common rail).

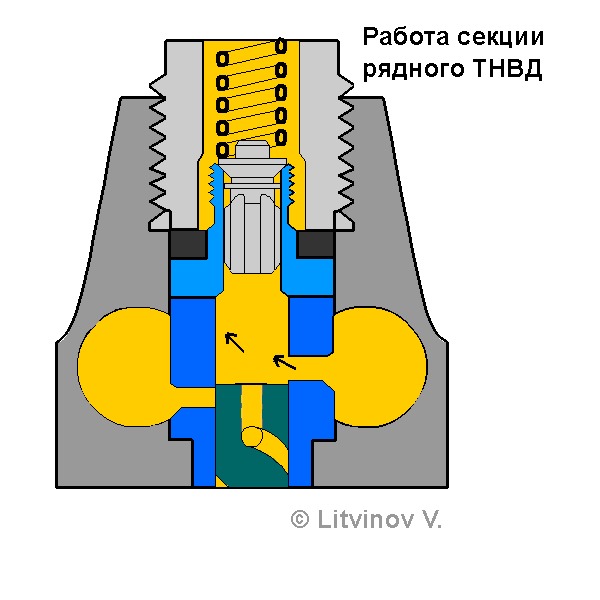

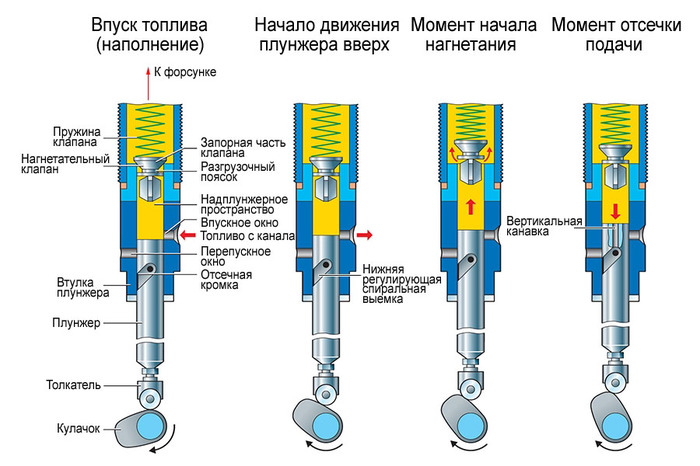

Основу и сердце любого ТНВД составляет плунжерная пара. Парой ее называют, потому-что она состоит из цилиндра и поршня, подогнанных друг к другу с прецизионной точностью, так как уплотнение достигается микроскопическим зазором.

В плунжерной паре есть три топливных канала:

3. канал отсечки.

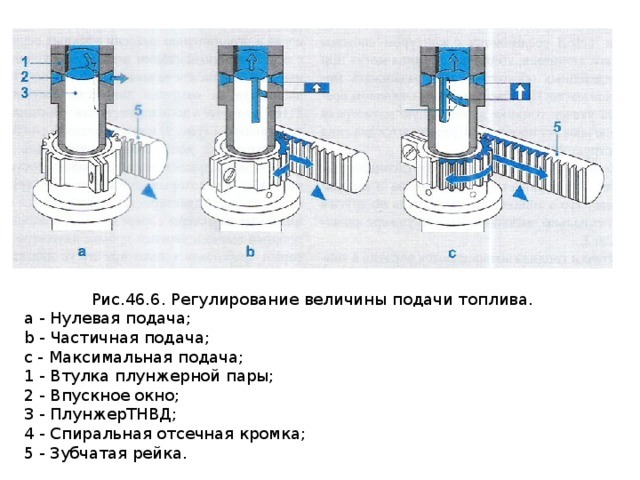

Плунжер имеет внутренний канал, соединенный со спирально нарезанным по его поверхности каналом отсечки, поворотом корпуса плунжерной пары достигается совпадение спиральной нарезки с каналом отсечки подачи топлива при различном ходе плунжера, таим образом производится регулировка количества цикловой подачи топлива на форсунку. Наглядно можно посмотреть гифку

Плунжер приводится в движение кулачковым распределительным валом. Поворот корпуса плунжерных пар в многоцилиндровых моторах осуществляется единой зубчатой или пазово-шипной рейкой, которую так и называют — топливная рейка. Топливную рейку двигает педаль газа, которая на дизеле правильно называется — педаль подачи топлива или педаль регулятора оборотов если ТНВД оснащен таковым. Прямой привод используется только в очень простых конструкциях, подавляющее количество ТНВД оснащаются автоматическим регулятором. И тут мы коснулись коренного различия в управлении тягой бензинового и дизельного мотора.

Как в комментах заметили, в бензиновом моторе происходит количественное регулирование приготовления рабочей смеси, а в дизеле — качественное. То есть мы помним, что бензиновый мотор оснащен дроссельной заслонкой, которая связана с педалью газа и регулирует КОЛИЧЕСТВО подаваемого в двигатель топлива, а так как качество смеси (массовое соотношение топлива к воздуху) в бензиновом моторе можно принять за постоянное стехиометрическое с небольшими отклонениями, регулируем мы количество заряжаемой в цилиндр топливо-воздушной смеси. В дизельном моторе дроссельной заслонки нет, и наполнение цилиндров воздухом всегда максимально, а регулируем мы количество подаваемого топлива, изменяя КАЧЕСТВО рабочей смеси, поэтому регулирование зовется качественным.

Исходя из этого, разница заключается в том, что в бензиновом моторе мы педалью газа регулируем отдаваемую мощность. а в дизельном моторе мы регулируем скорость вращения коленчатого вала. То есть, нажимая на газ в бензинке, мы повышаем отдаваемую мощность, и раскрутится она до таких оборотов, пока сопротивление не сравняется с отдаваемой мощностью, а нажимая на педаль в дизеле мы грубо говоря говорим регулятору оборотов — «хочу 3000 оборотов» и регулятор уже автоматически управляет передвижением топливной рейки, меняя цикловую подачу топлива, для достижения заданного числа оборотов. Поэтому механические дизеля создают ощущение «подрыва» даже при небольшом нажатии на педаль, так как нажали мы немного, а регулятор оборотов может выкрутить цикловую подачу на максимум, как будто мы топнули в пол. Но это опять-же сильно зависит от настройки регулятора. Но кто ездил на ЯМЗ-238, те знают этот пинок под жопу при поглаживании педали подачи)))

Рядные или V-образные ТНВД состоят из таких отдельных секций на каждый цилиндр, приводимых кулачковым валом.

Топливная рейка как вариант выглядит подобным образом

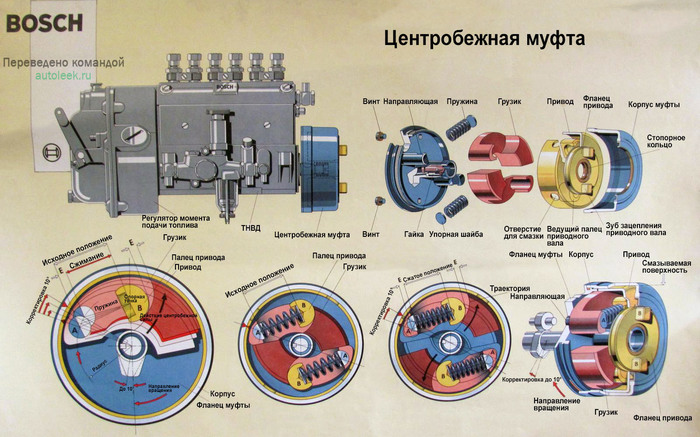

Такие ТНВД помимо центробежного автоматического регулятора оборотов оснащаются центробежной муфтой опережения впрыска топлива, которая устанавливается на входном валу ТНВД и при увеличении оборотов доворачивает распределительный вал на опережение, делая подачу топлива более ранней, чтобы оно успело полностью сгореть с максимальной эффективностью.

Кроме этого ТНВД зачастую оборудуется ТННД (топливный насос низкого давления), который приводится от отдельного кулачка распределительного вала и отвечает за снабжение ТНВД топливом из бака.

К недостаткам такого типа ТНВД стоит отнести большие габариты и большую зависимость от равномерного качества изготовления плунжерных пар, так как малейшие огрехи вызовут разбег в выдаваемом давлении и цикловой подаче по цилиндрам.

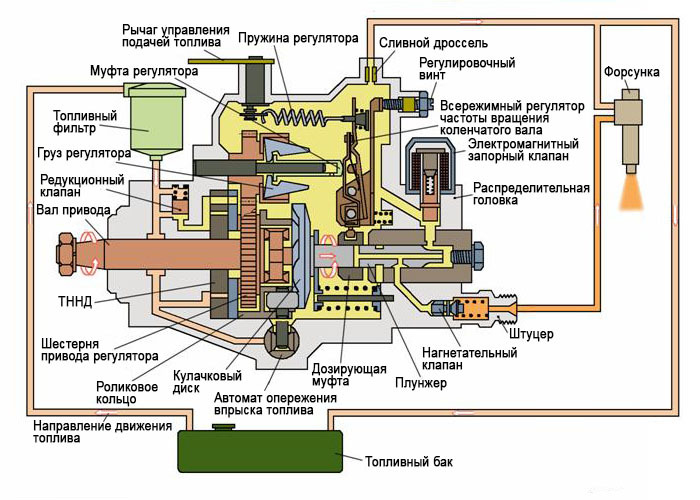

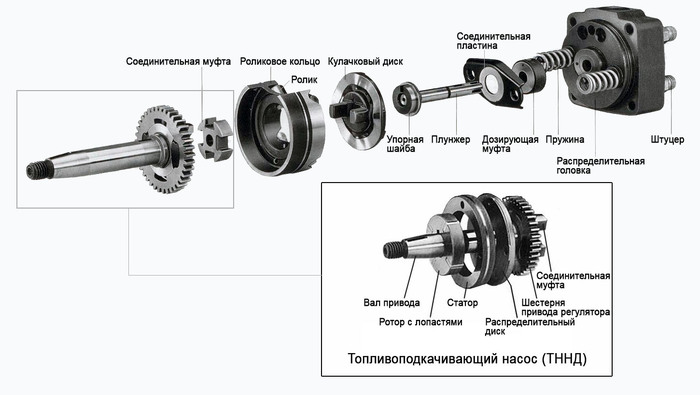

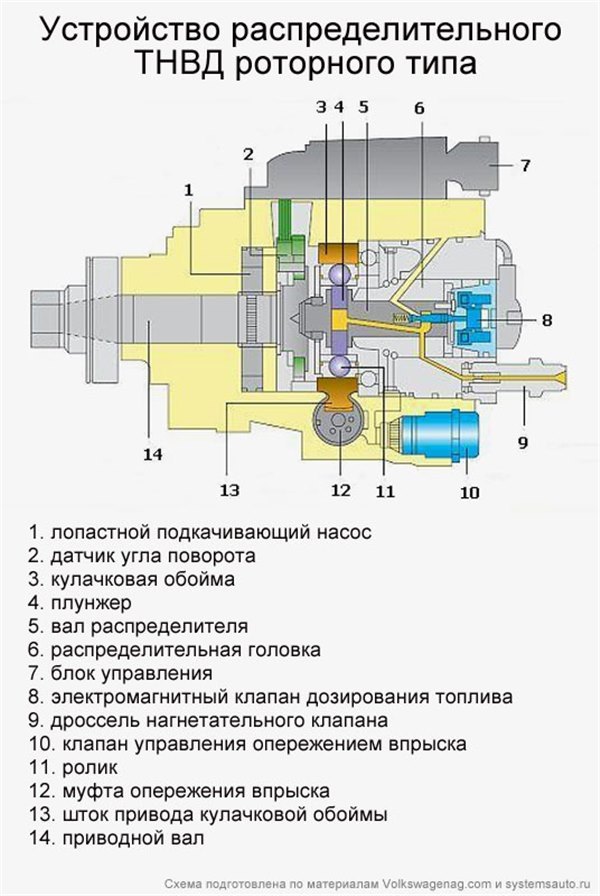

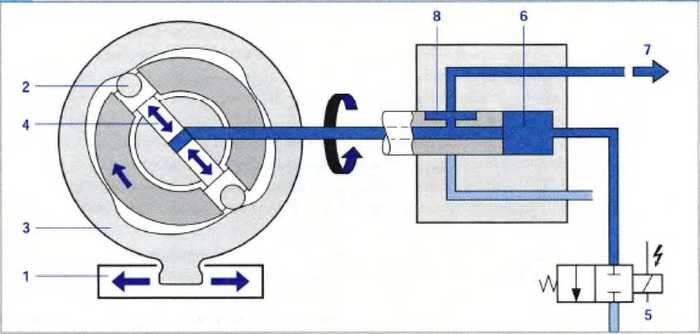

Преходим к ТНВД распределительного типа, которые получили огромное распространение на легковых машинах, где необходима компактность, которой не располагают рядные насосы.

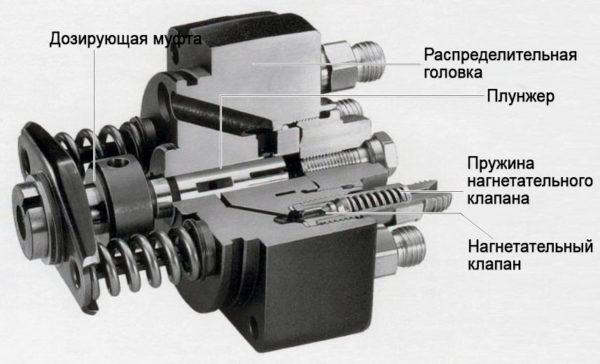

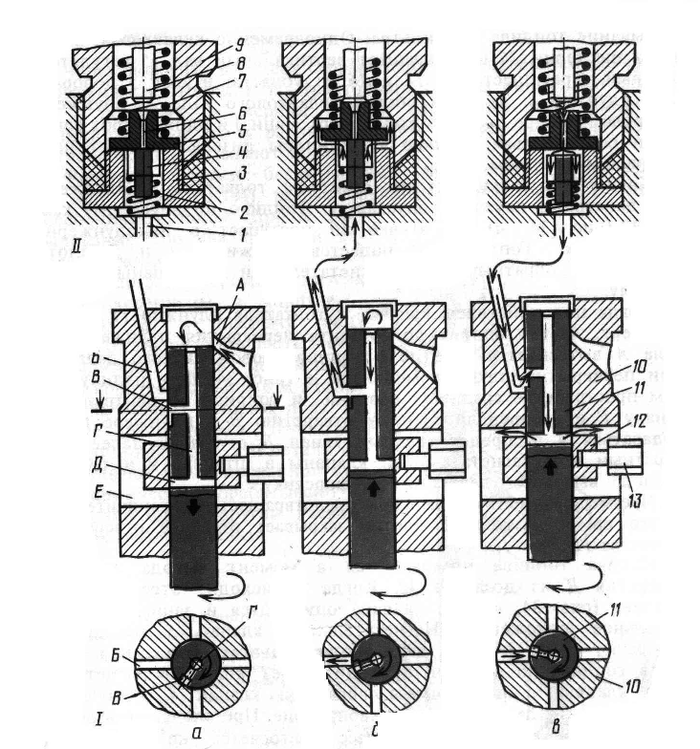

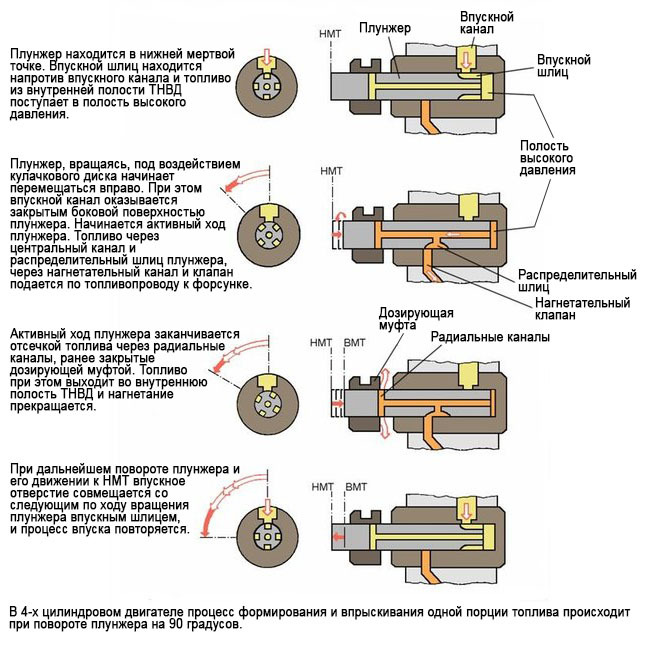

Первой рассмотрим торцевую конструкцию. Главной ее особенностью является наличие одной единственной плунжерной секции на все цилиндры, что дает огромный выигрыш в компактности и в единстве качества цикловой подачи по цилиндрам, так как плунжерная пара одна на всех.

В таких ТНВД поршень плунжерной пары осуществляет не только обратно-поступательные движения, но и вращается, а его корпус, который называется распределительной головкой — неподвижен.

В таких ТНВД плунжер имеет продольные прорези по количеству цилиндров, которые при вращении открывают или запирают подающий канал, кулачковый диск у основания плунжера при вращении попадает своими выступами на ролики роликового кольца, благодаря чему совершает обратно-поступательные движения, поворачиваясь подающим отверстием поочередно к каждому выходу к форсункам и осуществляет подачу топлива. Регулирование подачи топлива осуществляется дозирующей муфтой, которая скользит по шейке плунжера, открывая канал отсечки, передвижением муфты управляет центробежный регулятор оборотов. Также ТНВД оборудован автоматом опережения впрыска топлива, который перемещает роликовое кольцо, меняя момент начала движения плунжера.

Такие ТНВД нередко оснащаются электронным управлением, берущим на себя функции регулятора оборотов и автомата опережения.

Также на входном валу устанавливается роторно-лопастной ТННД, так как в таких ТНВД отсутствует кулачковый вал.

С началом применения таких ТНВД, началась их чувствительность к качеству топлива, так как плунжер имеет большое количество продольных прорезей и вращается с большой скоростью, любая песчинка может полностью вывести плунжерную пару из строя, а так как она у нас одна на весь мотор — мы теряем подвижность, в отличии от рядных ТНВД, обладающих рекордной живучестью. Также данные ТНВД не слишком в восторге от современной солярки, отвечающей нормам ЕВРО-5, с очень низким содержанием серы, которая повышает смазывающие способности топлива, которым смазывается ТНВД.

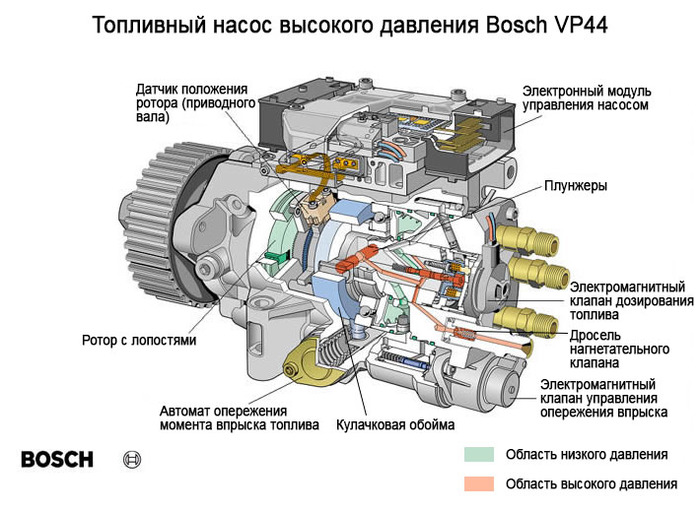

Второй разновидностью распределительных ТНВД являются роторные.

Данные насосы проще в устройстве, однако менее надежны, и они уже все только с электронным управлением. Эти насосы были закатом эры механических ТНВД.

В них также присутствует одна насосная секция, зачастую состоящая из двух плунжеров, которые нагнетают топливо в общую камеру высокого давления, которая находится во вращающемся распределительном вале, который поочередно соединяет насосную секцию с форсунками. Регулирование количества впрыскиваемого топлива осуществляется электромагнитным клапаном, выполняющим сброс давления из камеры в соответствии с заданной цикловой подачей. Регулирование опережения впрыска осуществляется перемещением кулачковой обоймы при помощи сервопривода.

Как видим, устройство стало до безобразия простым. Эти ТНВД благодаря электронному управлению достигли максимума в качестве смесеобразования и управления подачей топлива для классических топливных систем. И были довольно неприхотливыми. Основные проблемы связаны с износом роликов-толкателей плунжеров, так как они испытывают большие нагрузки и перемещаются с большой скоростью, а смазываются топливом, стремительно теряющим свои смазывающие свойства.

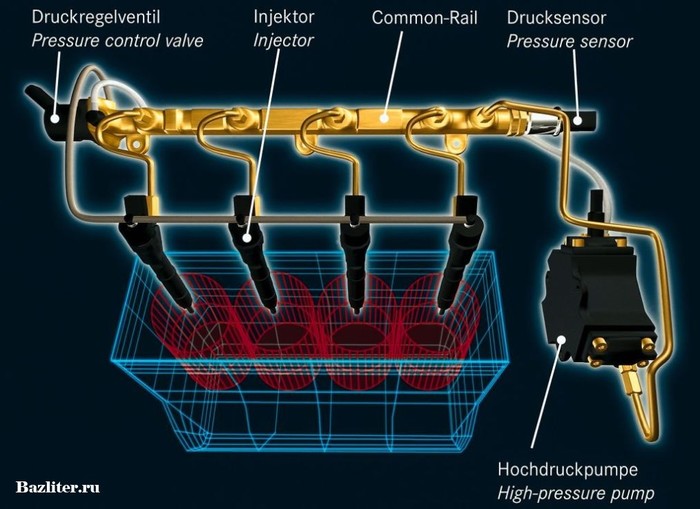

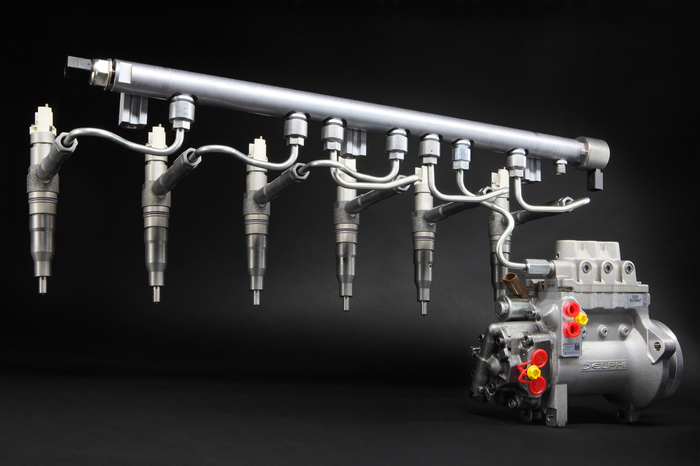

И тут мы подошли к революции в мире топливных систем, к Common Rail.

Эта система не так страшна, как ее описывают, при правильном уходе очень долговечна и не требует внимания. Однако требовательна к качеству фильтрации топлива, это ее единственный «минус», в остальном эта система позволила обрести дизелям настоящую быстроходность, экономичность, плавность работы. Дизеля резко отхватили большой процент у бензиновых моторов только благодаря Common rail.

Кардинальное отличие этой системы заключается в том, что регулирование подачи больше не осуществляется давлением выдаваемым ТНВД, что позволило резко поднять давление топлива, которое стало достигать 2000 атмосфер.

ТНВД в таких системах стал предельно прост, из него вытряхнули все лишнее, оставив только насосные секции.

Теперь ТНВД не занимается распределением топлива, опережением впрыска, дозированием, теперь всем этим занимается электронный блок управления двигателем. А ТНВД только качает топливо в топливную рампу, откуда оно подается к электромагнитным топливным форсункам, на рампе устанавливается датчик давления топлива и регулятор давления. Также в некоторых вариациях датчиков и регуляторов может стоять несколько.

Топливная рампа зовется аккумулятором давления, откуда система и получила название — аккумуляторный впрыск. Также Common Rail означает — общая рампа.

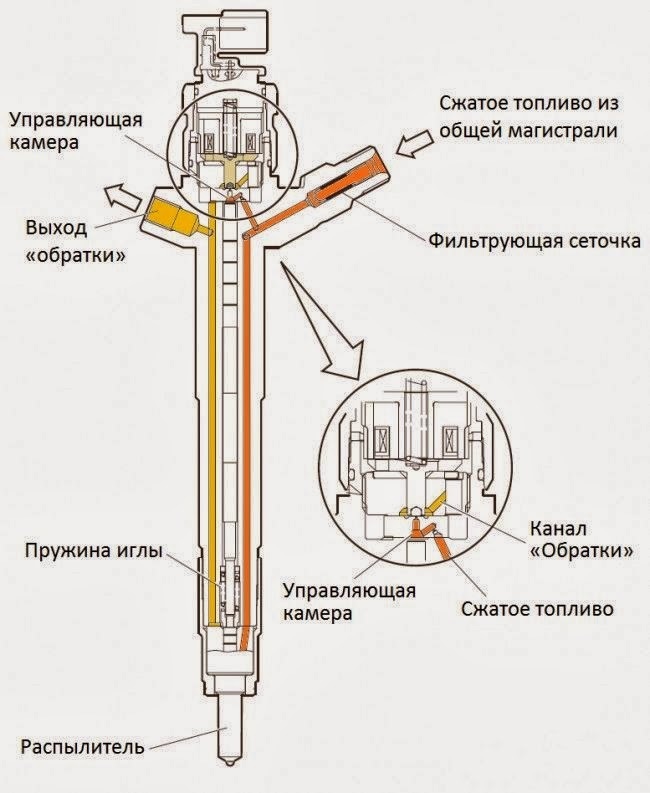

Упростился ТНВД, зато усложнилась форсунка, став помимо этого очень дорогой.

Форсунки бывают двух типов.

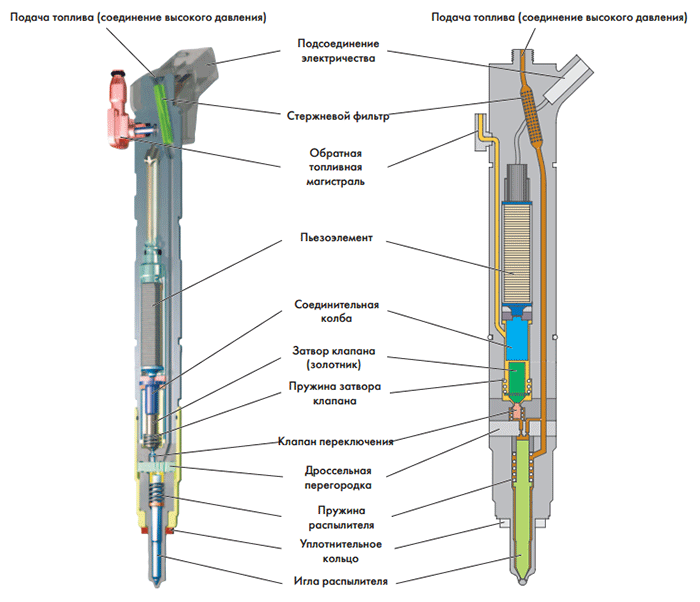

Пьезофорсунки это последнее слово в топливных системах. В отличии от электромагнитной, где как мы уже изучали, сердечник под действием магнитного поля открывает перепускной канал и стравливает давление топлива с обратного конца иглы, давая ей возможность подняться, вместо электромагнита с сердечником используется пьезоэлемент из спеченных керамических пластинок, который под действием разряда может менять свои размеры, открывая перепускной клапан, при этом из-за прецизионных размеров пьезоэлемента и запорного клапана, между ними устанавливается гидрокомпенсатор.

Такие форсунки практически неремонтопригодны, однако обладают сумасшедшим быстродействием, позволяющим осуществить впрыск топлива до десяти раз за цикл!

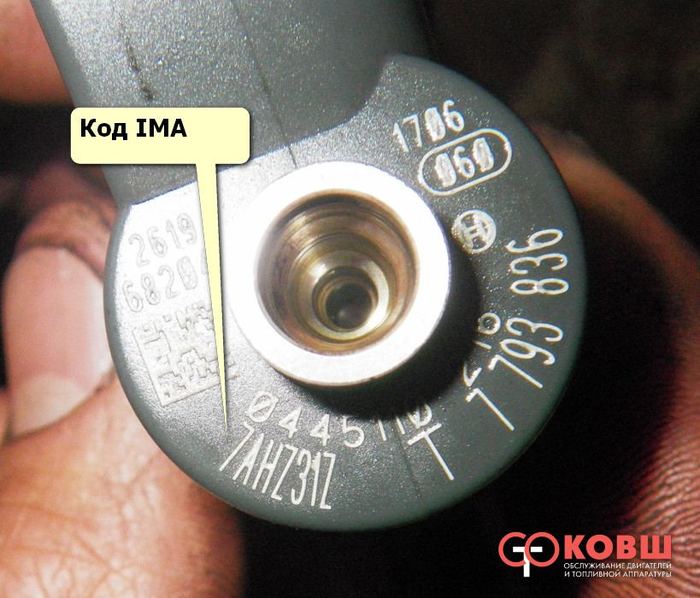

При изготовлении такой форсунки на заводе, она проходит испытание на производительность, после чего ей присваивается корректировочный код, который выглядит так

Этот код необходимо прописывать в блок управления двигателя при замене форсунки, для того чтобы он мог скорректировать время впрыска. Поэтому просто так взять и поменять форсунку не выйдет)

Топливо в цилиндр в системе CR подается в три этапа

2. Основной впрыск

Предвпрыск производится при движении поршня к верхней мертвой точке и может состоят из 1-4 отдельных порций топлива, это позволило очень плавно наращивать давление в цилиндре и практически избавиться от характерного дизельного тарахтения, моторы стали работать гораздо мягче. При полной нагрузке на двигатель предвпрыск как правило не производится.

Далее происходит впрыск основной порции топлива, который и обеспечивает рабочий ход, основной впрыск также может состоять из нескольких порций топлива. Все это направлено на борьбу с резким ростом давления. Режимов впрысков великое множество, все зависит от условий и множества факторов.

Но есть еще поствпрыск, и о нем чуть более развернуто.

Дизельные моторы всегда грешили экологией, особенно обильными выбросами различных оксидов азота и сажи. Оксиды азота образуются при большом избытке кислорода и высокой температуре. Что в бензиновых моторах происходит при переобеднении рабочей смеси. А дизелю вообще свойственна работа на сверхбедной смеси, так как регулирование качественное и доступ воздуха в мотор неограничен.

Если с выбросами соединений углерода успешно борется каталитический нейтрализатор, с соединениями азота он ничего поделать не может, и тут пришлось искать выход. А выход один — снизить температуру в камере сгорания и уменьшить количество кислорода на режимах неполной мощности. Так родилась система EGR или система рециркуляции отработавших газов.

Принцип прост — направить часть отработаших газов обратно во впуск, тем самым заместив часть воздуха инертным газом, снизив содержание кислорода и одновременно понизив температуру в камере сгорания, плюсом отработавшие газы перед попаданием во впуск проходят через жидкостный теплообменник, остывая и ускоряя прогрев мотора. Чтобы улучшить засасывание отработавших газов, к дизелю прикрутили дроссельную заслонку, которая в момент активации EGR прикрывается, ограничивая доступ воздуха и создавая отрицательное давление во впускном коллекторе. Таким образом мы получаем сильное снижение гадких азотосодержащих выбросов и лепим шильдик евро пять) Но не сразу, так как при обогащении топливной смеси у нас возникает вторая проблема — сажа, которая типа канцероген. Так вот, чтобы уменьшить ее содержание, нужно обеднить смесь, а тут опа, привет оксид азота. Ситуация патовая, но не совсем. Чтобы бороться с сажей, придумали перед катализатором ставить сажевый фильтр, который грубо говоря представляет из себя сетку, улавливающую частицы сажи, и тут нам пригодился поствпрыск. Сажевый фильтр рано или поздно забивается, от чего растет противодавление в выхлопной системе, и ЭБУ запускает процедуру регенерации фильтра, при которой посредством поствпрыска, вытесняемые выхлопные газы щедро сдабриваются порцией топлива, которое попадает в сажевый фильтр и выжигает эту сажу оттуда. Из выхлопной трубы при этом идет нехилый такой дымосрал, который здорово пугает несведущих автовладельцев. Наверняка многие видели такое явление на дороге. Прерывать этот процесс и паниковать не стоит, дайте мотору докоптить до конца.

Какой самый надежный дизельный двигатель для легковых автомобилей

В нынешнее время многие из автолюбителей отдают предпочтение именно дизельным двигателям. Консалтинговое агентство J.D. PowerAsiaPacific проводило исследование. По его результатам четверть всех новых автомобилей выпускается с дизельными моторами. И это еще не все, имеется тенденция к увеличению этой цифры.

Еще в 2000-х с дизельком ездил лишь один из 10 автомобилей. А в будущем, опираясь на мнение экспертов, эта цифра будет расти ежегодно на 1–2%. Причин для этого много: постоянно возрастающая цена на топливо и ужесточенный контроль экологических норм. Еще один плюс — возможность заправки биодизелем, который в свете сокращения запасов нефти является все более актуальным.

Плюсы и минусы дизельного двигателя

Давайте выделим, чем дизельный двигатель лучше своих бензиновых товарищей:

- Экономичность. Потребность в топливе 30–40% меньше.

- Срок службы. Он долговечный, в среднем прослужит вам вдвое больше бензинового аналога.

- Цены на топливо. Дизельное топливо по всей территории страны гораздо дешевле бензина.

- Простота. В нем нет системы зажигания, что избавляет от многих проблем. Надежность выше.

- Экологичность. Выбросы углекислого газа очень малы.

Коль назвали преимущества, то нужно сказать и о недостатках.

- Надежность. Некачественное топливо быстро уничтожит форсунки.

- Техническое обслуживание. Обойдется вам примерно на 20% дороже.

- Комфорт. Звук мотора при запуске очень неприятен, и прогрев займет больше времени.

- Удобство. Если пользуетесь ручной коробкой передач, то передачи придется переключать чаще.

Большинство россиян, услышав слово дизель, вспоминают запах солярки в автобусе, а также джинсы и часы одноименного бренда. В Европе это слово ассоциируется с фамилией немецкого изобретателя. И оно является символом надежного, недорого автомобиля.

В нашей стране он не так популярен, наверное, из-за климата. И в последние годы о двигателях «миллионниках», которыми так славились 90-е годы, практически ничего не слышно. Скорее всего, это связано с тем, что большим корпорациям стало попросту невыгодно выпускать надежные, долгоживущие двигатели.

Любой рейтинг, где нет числового замысла, показывает лишь субъективное мнение автора. Приведенный ниже рейтинг — это лишь попытка систематизации данных.

Лучшие дизельные двигатели: рейтинг

Изучив рейтинги крупных автосалонов мира, можно прийти к выводу, что лучшие дизельные движки легковых авто это уже не уменьшенные копии агрегатов грузовиков, а полноценный продукт. Чего только стоит прочный двигатель 1.9 TDI от всем известного концерна Volkswagen.

В нынешнее время, по мнению экспертов, он считается наиболее сбалансированным и по мощности, и по динамике.

Он выходит в различных модификациях, не конфликтует с местным топливом, а в хороших руках пробегает около 500 тысяч километров. Конечно, многое зависит от правильного техобслуживания и условий эксплуатации, но все равно данная модель заслуживает внимания.

Не обойдем внимание и новенькие авто серии Passat. На них сейчас устанавливают движки комплектации BlueMotion. Инженеры потрудились на славу, им удалось уменьшить расход топлива притом что мощность не изменилась и варьируется от 90 до 120 (л. с.).

Теперь он тратит всего лишь 3.3 л. на 100 км. Этого они добились благодаря обновлению турбины и поднятию давления в камерах сгорания. А еще они стали намного меньше загрязнять окружающую среду, что в условиях нынешнего времени немаловажно.

Также не можем обойти своим внимание моторы фирмы Mercedes и Nissan — это двигатели самые надежные, чуть ниже в нашем рейтинге расположим моторы Subaru. Но хорошие дизели есть не только у японцев и немцев, к примеру, у американцев есть неплохой мотор от компании Ford. На следующую ступень поставим Opel. На этом и остановимся, поскольку на движки рено слишком много жалоб, а двигатели ВАЗ заслуживают отдельного разговора о них.

Самые надежные дизельные двигатели

Лучшие дизельные двигатели легковых автомобилей производят Япония, Германия и Америка. Самые надёжные двигатели в мире считаются:

- Азиатское происхождение. Бренды Toyota и Hyundai постоянно работают над высокими динамическими показателями, при этом не забывают о надежности. Их продукция устойчива к низкому качеству топлива, отличается долговечностью и высоким коэффициентом полезного действия.

- Американские гиганты. Известные компании Chrysler и Ford пытаются совместить важные характеристики: работают над мощностью и экономичностью, при этом стараются уменьшить расход топлива. Их агрегаты мощные и надежные, при этом потребляют мало.

- Немецкое качество. Бренды Mercedes и BMW славятся отменным качеством, присущим всем изделиям из Германии. Концерны используют самые современные технологии, поэтому их продукция отличается высокими технологическими показателями и надежностью.

Вторичный рынок дизелей

Надежные дизельные автомобили на вторичном рынке можно найти сегодня, и они в прекрасном состоянии. Знакомые всем Mitsubishi Pajero Sport и Toyota Land Cruiser Prado, которые обладают высокими техническими характеристиками. К лучшим можно также отнести: Renault Duster, Hyundai Santa Fe, Kia Sorento Prime, Volkswagen Touareg. Но, всё же лидером качества остаётся Toyota.

Самый надежный двигатель в мире, по мнению экспертов, автомобилистов и авторитетных изданий остаётся Toyota 2AR-FE, который выхаживает без капитального ремонта почти 1 млн. км.

Что может послужить причиной поломки двигателя

Как и все в нашем мире, надежность дизельного мотора — это относительное понятие. Стоит отметить, турбинно-дизельные двигатели не такие надежные, как атмосферные, потому что турбина имеет свойство часто ломаться. Очень много факторов, влияющих на работу помимо сборки. Один и тот же двигатель внутреннего сгорания в разных условиях будет вести себя по-разному.

Как упоминалось выше, дизельные моторы очень зависят от качества топлива. Солярка сомнительного качества может знатно потрепать ваш движок уже после первой же заправки. Суть в том, что устаревшие советские моторы с легкостью справляются с таким топливом, а новым автополомка гарантируется. Особенно если каким-либо образом в топливе окажется немного воды.

Это связано с возникновением серной кислоты, которая негативно влияет на все детали автомобиля. Она возникает в результате реакции серы с водой, катализатором которой служит большая температура в двигателях внутреннего сгорания.

Хотя даже и без отсутствия воды превышенное содержание серы значительно сокращает срок службы масла. За счет попадания в него картерных газов. А также сера быстро испортит ваш сажевый фильтр. Следует запомнить, что если вы сомневаетесь в топливе, то для уверенности в работе автомобиля, масло придется менять в два раза чаще.

При соблюдении простых правил, даже не самый удачный мотор прослужит вам верой и правдой долгий срок. Нужно пользоваться только качественным моторным маслом, по возможности одной и той же торговой марки, замену делать в срок, и, конечно же, не перегревать ваш агрегат — не позволяйте мотору работать на повышенных нагрузках.

«Вечные» двигатели

Вернемся к уже упомянутым выше легендарным моторам-миллионникам. Бытует мнение, что раньше были движки, которые могли гонять до 1 миллиона километров, и это по тем дорогам, без капитального ремонта. Одним из таких был Мерседес-Бенц модели M102. Он пришел на замену М115. М102 стал легче, но в то же время мощнее.

Этого он добился за счет более тонких стен, что позволило опустить коленвал ниже. Цилиндрические головки выполнялись в перекрестной форме, на которой находятся подвесные V-образные клапаны, привод работает через центральное коромысло распределяющего вала.

Сам движок начали выпускать в 80-х годах прошлого столетия в двух сборках. Обе конфигурации устанавливали в семействе автомобилей W123.

Через 4 года появилось новое семейство — W124 и двигатель был усовершенствован. Гидроопоры заменили резиновые. На нем был установлен датчик давления масла, поликлиновый ремень, коленчатый вал и облегченные шатуны, также был заменен масляный фильтр.

Карбюраторный вариант стал последним в истории марки.

Также стоит упомянуть дизельный 2,5 л движок от тойоты. Этот двигатель считался очень хорошим и мог отбегать свой миллион. Но конечно же, с капитальным ремонтом, потому что цилиндры изнашиваются намного быстрее. Срок жизни цилиндров приблизительно 300— 400 тыс. км.

Что касается компании Рено, её моторы не характеризуются высокой надежностью — это дизели 1,5 л, 1,9 л и 2,2 л. С ними часто возникают проблемы. При нагрузках начинает стучать коленчатый вал, а когда то же самое начинает происходить и с шатунными вкладышами — это однозначно капремонт. Пробежать этот дизелек от Рено много не сможет, и капремонт придется делать уже через 130–150 тысяч километров.

Самый большой и самый маленький двигатели

Так же интересно, какой дизельный двигатель является самым лучшим? На сегодняшний день Wartsila-Sulzer RTA96 — самый мощный дизельный двигатель. Его размер сравним с трехэтажным домом.

Этот двухтактный двигатель весит 2300 тонн. Имеет две модификации — 6 и 14-цилиндровый и 108920 лошадиных сил. Этот двигатель предназначен для больших торговых судов. Последний вариант двигателя будет сжигать 6280 литров топлива в час.

А самый маленький дизельный двигатель поместится на одном пальце. В ближайшем будущем в Европе и США на подходе микроскопические двигатели, которые будут подпитываться углеводородным топливом и приводиться в движение крошечным генератором.

Вывод

С написанного выше, мы можем видеть, что проблем хватает. Понять автомобилиста, не желающего рисковать ради экономии, вполне можно. Но при грамотной эксплуатации мотор проработает очень долго.

Известны случаи, когда такие моторы служили по 1–1,2 млн км даже на топливе невысокого качества.

То есть, если вам нужен автомобиль, рассчитанный на долгий срок работы, то стоит хорошенько подумать про дизельный вариант. Также не забываем про экономичность. Каждые 100 километров дадут вам коло 30% экономии в топливе, что вполне оправдывает более высокую стоимость легковых автомобилей.

Дизельный двигатель: устройство, принцип работы, преимущества

Дизельный двигатель (дизель) представляет собой поршневой ДВС, принцип работы которого основан на самовоспламенении топлива при воздействии горячего сжатого воздуха.

Конструкция дизеля в целом мало чем отличается от бензинового двигателя, за исключением того, что в дизеле отсутствует как таковая система зажигания, поскольку воспламенение топлива происходит по другому принципу. Не от искры, как в бензиновом двигателе, а от высокого давления, с помощью которого сжимается воздух, из-за чего тот сильно разогревается. Высокое давление в камере сгорания накладывает особые требования к изготовлению деталей клапанов, которые предназначены для восприятия более серьезных нагрузок (от 20 до 24 единиц).

Дизельные двигатели применяются не только на грузовых, но и на многих моделях легковых автомобилей. Дизели могут работать на различных типах топлива – на рапсовом и пальмовом масле, на фракционных веществах и на чистой нефти.

Принцип действия дизельного двигателя

Принцип действия дизеля основан на компрессионном воспламенении топлива, которое попадает в камеру сгорания и смешивается с горячей воздушной массой. Рабочий процесс дизеля зависит исключительно от неоднородности ТВС (топливно-воздушной смеси). Подача ТВС в таком типе двигателя происходит раздельно.

Вначале подается воздух, который в процессе сжатия нагревается до высоких температур (около 800 градусов по Цельсию) , затем в камеру сгорания под высоким давлением (10-30 МПа) подается топливо, после чего происходит его самовоспламенение.

Сам процесс воспламенения топлива всегда сопровождается высокими уровнем вибраций и шума, поэтому двигатели дизельного типа являются более шумными в сравнении с бензиновыми собратьями.

Подобный принцип работы дизеля позволяет использовать более доступные и дешевые (до недавнего времени 🙂 ) виды топлива, снижая уровень затрат на его обслуживание и заправку.

Дизели могут иметь как 2, так и 4 рабочих такта (впуск, сжатие, рабочий ход и выпуск). Большинство автомобилей оснащено 4-х тактовыми дизельными двигателями.

Типы дизельных двигателей

По конструкционным особенностям камер сгорания дизели можно разделить на три типа:

- С разделенной камерой сгорания. В таких устройствах подача топлива осуществляется не в основную, а в дополнительную, т.н. вихревую камеру, которая располагается в головке цилиндрового блока и соединяется с цилиндром каналом. При попадании в вихревую камеру воздушная масса максимально сжимается, тем самым улучшая процесс воспламенения топлива. Процесс самовоспламенения начинается в вихревой камере, затем переходит в основную камеру сгорания.

- С неразделенной камерой сгорания. В таких дизелях камера располагается в поршне, а топливо подается в пространство над поршнем. Нераздельные камеры сгорания с одной стороны позволяют экономить расход топлива, с другой стороны – повышают уровень шума при работе двигателя.

- Двигатели предкамерные. Подобные дизели оснащаются вставной форкамерой, которая соединяется с цилиндром тонкими каналами. Форма и размер каналов определяют скорость движения газов при сгорании топлива, снижая уровень шума и токсичности, увеличивая ресурс работы двигателя.

Топливная система в дизельном двигателе

Основой любого двигателя дизельного типа является его топливная система. Основной задачей топливной системы является своевременная подача нужного количества топливной смеси под заданным рабочим давлением.

Важными элементами топливной системы в дизельном двигателе являются:

- насос высокого давления для подачи топлива (ТНВД);

- топливный фильтр;

- форсунки

Топливный насос

Насос отвечает за подачу топлива к форсункам по установленным параметрам (в зависимости от числа оборотов, рабочего положения регуляторного рычага и давления турбонаддува). В современных дизельных двигателях могут применяться два типа насосов для топлива – рядные (плунжерные) и распределительные.

Топливный фильтр

Фильтр является важной составляющей частью двигателя дизельного типа. Топливный фильтр подбирается строго в соответствии с типом двигателя. Фильтр предназначен для выделения и удаления из топлива воды, и лишнего воздуха из топливной системы.

Форсунки

Форсунки не менее важные элементы топливной системы в дизеле. Своевременная подача топливной смеси в камеру сгорания возможна только при взаимодействии топливного насоса и форсунок. В дизелях применяются два типа форсунок – с многодырчатым и шрифтовым распределителем. Распределитель форсунок определяет форму факела, обеспечивая более эффективный процесс самовоспламенения.

Холодный пуск и турбонаддув дизельного двигателя

Холодный пуск отвечает за механизм предпускового подогрева. Это обеспечивается за счет электрических нагревательных элементов – свечей накаливания, которыми оснащена камера сгорания. При запуске двигателя свечи накаливания достигают температуры в 900 градусов, подогревая воздушную массу, которая попадает в камеру сгорания. Питание со свечи накаливания снимается через 15 секунд после запуска двигателя. Системы подогрева перед запуском двигателя обеспечивают его безопасный запуск даже при низких атмосферных температурах.

Турбонаддув отвечает за повышение мощности и эффективности работы дизеля. Он обеспечивает подачу большего количества воздуха для более эффективного процесса сгорания топливной смеси и увеличения рабочей мощности двигателя. Для обеспечения нужного давления наддува воздушной смеси во всех рабочих режимах двигателя применяется специальный турбонагнетатель.

Остается только сказать, что споры относительно того, что лучше выбрать рядовому автолюбителю в качестве силовой установки в свой автомобиль, бензин или дизель, не утихают до сих пор. Преимущества и недостатки есть у обоих типов двигателя и выбирать необходимо, исходя из конкретных условий эксплуатации автомобиля.

Источник https://pikabu.ru/story/dvs_i_ego_vidyi_chast_6_dizel_6938113

Источник https://avtodvigateli.com/vidy/dizelnye/samyj-nadezhnyj.html

Источник https://autodromo.ru/articles/dizelnyy-dvigatel-ustroystvo-princip-raboty-preimushchestva

Источник